Guía paso a paso para implantar una solución unificada de flota mixta

Resumen ejecutivo

El sector de la construcción tarda en adoptar las soluciones telemáticas que ofrecen los fabricantes de equipos pesados, a pesar de que sus datos prometen una ventaja significativa sobre los sistemas basados en papel.

Este libro blanco explora la norma de comunicación ISO 15143-3/AEMP 2.0 desarrollada por la Asociación de Profesionales de la Gestión de Equipos (AEMP). Esta norma permite a las empresas de construcción "conectar" sus sistemas telemáticos sin invertir en hardware adicional.

Hablamos de los problemas de calidad de los datos entre distintos OEM, entre distintos modelos de máquinas del mismo OEM y de los efectos de la disponibilidad de la frecuencia de los datos.

El libro blanco trazaba una hoja de ruta de implantación en tres fases: recopilar y desinfectar, integrar y sincronizar, y operar.

Por último, consideramos la protección de datos y la garantía de cumplimiento de la legislación vigente en materia de protección de datos (GDPR), incluidos algunos retos y recomendaciones para ayudarle a mantener el cumplimiento.

Llegamos a la conclusión de que la implantación de una solución telemática digital para flotas mixtas no requería mucho tiempo ni era difícil. Utilizando el estándar de comunicación de la Asociación de Profesionales de la Gestión de Equipos (AEMP) como base, se trataba de un sencillo proceso de 3 fases descrito en nuestra hoja de ruta.

Introducción

El sector de la construcción opera con márgenes muy estrechos, y los errores de cálculo de los costes operativos y los tiempos de inactividad inesperados pueden afectar significativamente a los beneficios y a la satisfacción del cliente. Normalmente, los propietarios de flotas de construcción trabajan en varios proyectos a la vez. Por lo tanto, si una pieza del equipo se avería, puede provocar que no se cumplan los plazos del proyecto inicial, con efectos dominó que repercuten en otros proyectos que podrían necesitar ese equipo o el tiempo del operario. Las averías también incluyen los costes asociados al alquiler de equipos o a reparaciones urgentes.

El uso eficaz de los equipos de construcción influye significativamente en el coste y el calendario de los proyectos de construcción, así como en la oportunidad de aumentar la productividad. La IoT (telemática) de las máquinas permite una mayor eficiencia operativa difícil de conseguir con los sistemas manuales tradicionales.

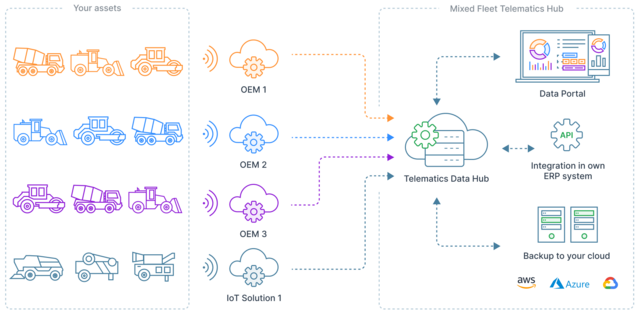

Los sistemas telemáticos funcionan conectando un dispositivo, como un rastreador GPS u otra herramienta de registro de datos, a un activo. La herramienta recopila datos de rendimiento clave sobre el activo, y el dispositivo envía la información a un centro de datos donde se coteja, interpreta y analiza.

Hoy en día, la mayoría de los fabricantes de equipos pesados (OEM) proporcionan un sistema telemático con sus equipos. Sin embargo, los OEM tienen diferentes enfoques en cuanto al tipo de datos que recopilan y ponen a disposición, y a menudo los sistemas telemáticos de los OEM no interactúan entre sí.

Como resultado, las empresas de construcción que operan con una flota mixta de máquinas tienen dificultades con las diferentes soluciones de los OEM y con la obtención de una visión completa de su flota, lo que conlleva una duplicación de esfuerzos a la hora de integrar los datos de las máquinas en sus sistemas.

Otra posibilidad es que las empresas de construcción decidan no utilizar la tecnología disponible, ya que las numerosas alternativas impiden un uso significativo. Aunque se reconoce el coste de gestionar la plantilla con papel, se considera que el coste y el riesgo de implantar un nuevo sistema con casos de uso poco claros son mayores.

Este libro blanco explica cómo las empresas pueden superar la falta de interoperabilidad de los sistemas telemáticos de los fabricantes de equipos originales e implantar una solución telemática para flotas mixtas.

El problema

Hoy en día, las empresas de construcción se enfrentan a decisiones difíciles en lo que respecta a las soluciones telemáticas disponibles.

O bien aceptan que su organización debe utilizar e integrar varios sistemas telemáticos OEM para realizar el trabajo, o bien deciden no utilizar la tecnología de que disponen; ambas opciones tienen sus inconvenientes.

Innumerables estudios y encuestas han demostrado que los empresarios siguen invirtiendo poco en tecnología, a pesar de reconocer las muchas ventajas que puede aportarles en la gestión de su empresa y de los proyectos de construcción. Por ejemplo, esteanálisis de McKinseydescribe la industria de la construcción como "uno de los sectores menos digitalizados del mundo", citando el índice de digitalización de MGI como prueba de ello.

Incluso cuando se emplea la tecnología, a menudo está fragmentada, lo que hace que los propietarios de equipos tengan que consultar diversos portales para cotejar la información necesaria para tomar decisiones informadas.

¿Cuál es la causa de este comportamiento?

En un sector tan centrado en el "tiempo y los materiales", los cambios que requieren una inversión fuera del alcance de un proyecto, o que no cumplen los plazos del proyecto, pueden descartarse rápidamente o no adoptarse en absoluto.

Además, a menudo oímos que los responsables de la toma de decisiones no tienen claro qué debe conseguir una transformación, y está claro que hay una mala integración de las herramientas digitales con los procesos empresariales.

Una solución de alto nivel

La telemática resuelve la mayoría de los problemas a los que se enfrentan las empresas de construcción que mantienen procesos basados en papel. Sin embargo, crea nuevos retos para las organizaciones que operan una flota de máquinas de marcas mixtas, ya que los sistemas telemáticos de los fabricantes de equipos originales no se integran entre sí.

La falta de interoperabilidad entre los sistemas telemáticos de los fabricantes de equipos originales fue reconocida por la Association of Equipment Management Professionals (AEMP), una organización al servicio de quienes gestionan y mantienen flotas de vehículos pesados todoterreno, así como equipos en general.

Desarrollaron una norma que especifica "el esquema de comunicación para proporcionar datos sobre el estado de la maquinaria móvil desde el servidor de un proveedor telemático a aplicaciones cliente de terceros a través de Internet". Esta norma, conocida originalmente como ISO 15143-3, también se describe como AEMP 2.0.

Una de las principales ventajas de este enfoque es que las empresas de construcción pueden reutilizar su inventario telemático y de IoT existente sin invertir en hardware adicional.

Además, una integración puede servir para todos los OEM, a diferencia de la situación anterior, en la que era necesario crear una integración para cada OEM.

Debido a que el esquema de comunicación debe admitir datos de máquinas para varias máquinas, y los sistemas telemáticos tienen diferentes niveles de madurez, la cantidad de datos disponibles a través de ISO 15143-3/AEMP 2.0 es limitada.

La situación se complica aún más porque los fabricantes de equipos originales aplican la norma de forma ligeramente distinta y el esquema ofrece un número limitado de señales con las que trabajar.

A pesar de estas limitaciones, es posible calcular nuevos valores a partir de las señales existentes. La norma ISO 15143-3/AEMP 2.0 define todos los datos presentados en esta tabla.

| Meta Data | Data | Errors & Warnings |

|---|---|---|

| Machine IDs (VIN/PIN) | Location | Fault Codes |

| Machine Manufacture | Fuel used | Error Codes |

| Machine Model | Fuel remaining | |

| Equipment ID | Operation Hours | |

| Idel Hours | ||

| DEF remaining | ||

| Average Engine Load Factor |

Calidad de los datos de las señales compartidas por los OEM

Aunque ISO 15143-3/AEMP 2.0 es una norma, nuestro análisis muestra que sigue habiendo mucha incoherencia entre los fabricantes de equipos originales a la hora de proporcionar información sobre sus distintos modelos de máquinas (véase la imagen 1.0).

También existen problemas de calidad de los datos entre los distintos OEM debido a que cada uno aplica la norma de forma diferente, incluso entre los distintos modelos de máquinas del mismo OEM. Un OEM puede proporcionar señales específicas para algunos modelos, pero señales diferentes para otros.

Además de la incoherencia de los datos, la frecuencia con la que se facilitan también influye en la calidad de los datos de las máquinas. Por ejemplo, como se muestra en la imagen 1.1, los OEM tienen intervalos muy diferentes para señales específicas.

Imagínese que las señales de nivel de combustible sólo se envían cada 24 horas; ¿cómo podría una empresa diseñar un proceso fiable en torno al repostaje de las máquinas? Del mismo modo, en el caso de la localización de máquinas, es crucial disponer de actualizaciones frecuentes para saber dónde se encuentran las máquinas a efectos de repostaje, mantenimiento y reubicación de las mismas.

Gestión del combustible y conciliación de facturas

- Señales utilizadas: Nivel de combustible, combustible utilizado

- Frecuencia de señal recomendada: máximo cada 15 minutos.

- La actualización frecuente de los niveles de combustible de cada máquina en una obra puede ayudarle a controlar qué máquinas necesitan repostar próximamente.

- Puede automatizar estos pedidos de combustible con su proveedor, incluyendo el calendario de entrega.

- La conciliación de facturas mediante el pedido de combustible, la factura del proveedor y el nivel real de combustible de la máquina es posible.

A continuación, exploraremos una hoja de ruta de implantación en 3 fases para una solución telemática unificada.

Primeros pasos

Una hoja de ruta para la implantación es uno de los aspectos más críticos a la hora de poner en marcha una solución telemática unificada. Una solución unificada le ayuda a empezar a optimizar su negocio y a trabajar con mayor eficacia.

En la hoja de ruta detallada que sigue, verá que consta de tres fases: recopilar y sanear, integrar y sincronizar, y operar. Estas fases se implementan en orden y de forma incremental.

Mientras tanto, hay un requisito legal permanente para garantizar que su solución cumple con el Reglamento General de Protección de Datos (GDPR) aplicable en Europa, que se ejecuta en paralelo con la iteración de estas tres fases.

Fase I - Recoger y desinfectar

En la fase de recopilación (también conocida como fase de descubrimiento), se empiezan a identificar las máquinas que se van a seleccionar para trabajar. Al principio, abordas esta integración eligiendo varias máquinas OEM en lugar de toda la flota a la vez.

Antes de tener en cuenta las señales recibidas, tienes que asignar ID globales a tus máquinas para poder cotejar tu inventario con el suministrado por los OEM.

Sin embargo, sólo podrá estructurar las máquinas de su sistema para asignarlas a su organización cuando su inventario esté validado y haya realizado las siguientes comprobaciones:

- ¿Existen en mi inventario las máquinas que mi OEM dice que se entregan?

- ¿He recibido máquinas que no están en mi inventario?

- ¿Las máquinas recibidas que no están en mi inventario son mías o se trata de un error?

- ¿Mi inventario es erróneo?

- ¿Puedo acceder a todas las máquinas a las que quiero dirigirme en esta fase?

Debe asegurarse de que puede acceder y mantener el control sobre todos los datos de su flota.

Para la solución telemática de cada OEM:

- Conecte la interfaz AEMP de su OEM a su centro de datos de flotas mixtas.

- Tendrá que proporcionar la URL del servicio y las credenciales de acceso.

- Limpie su inventario de máquinas.

- Una vez saneado su inventario, elimine los equipos que ya no existan en su flota para evitar fricciones posteriores en sus procesos empresariales.

- Elimine la información de las máquinas que no posee para cumplir con el GDPR.

Reunir su inventario de máquinas y sanearlo a fondo de esta manera proporciona la base para maximizar los beneficios que recibirá de su solución unificada para la telemática de flotas mixtas.

Preguntas que debe hacerse

- ¿Cómo afecta a mi negocio un inventario inexacto?

- ¿Cuáles son las mejoras empresariales clave que impulsa una buena gestión del inventario?

Comprender la realidad de su flota

Es fundamental establecer un inventario preciso de la flota y mantenerlo actualizado; a continuación se indican algunas medidas que puede adoptar:

- Establezca ID globales únicos para sus máquinas en todos los sistemas.

- Utilice su ID interno independientemente de los ID de los OEM.

- Automatice el mantenimiento de estos ID en un solo sistema (es difícil hacer un seguimiento manual de los ID globales en sistemas de distintos OEM).

- Integre su Mixed Fleet Data Hub con su sistema de inventario.

- Identifique las máquinas que faltan y actualice su inventario.

A continuación...

Establezca políticas y procedimientos automatizados para mantener actualizado su inventario de máquinas basándose en los datos recuperados del centro de datos de flotas mixtas.

- Estructure su flota para asignar su negocio (opcional).

- Identifique la unidad de negocio propietaria de las máquinas y los lugares de trabajo a los que están asignadas.

- Mantenga su inventario en buen estado.

Fase II - Integrar y sincronizar

En la fase I, la mayor parte de la atención se centra en los metadatos:

- Si tiene un equipo o no.

- ¿Puede identificar los tipos de equipos que tiene?

- ¿Puede conciliar las máquinas de su inventario con los identificadores de máquinas procedentes de su integración?

Una vez completada la Fase I, su inventario de máquinas ha sido saneado y se han eliminado las máquinas que ya no existen. Ha llegado el momento de conectar todas las interfaces AEMP de los OEM a su centro de datos de flotas mixtas y pasar a la fase II.

En la fase II, nos centramos en recopilar datos de señales: qué señales recibimos para cada máquina y modelo OEM y con qué frecuencia recibimos actualizaciones. De nuevo, necesitamos entender la calidad para comprender qué casos de uso podemos desbloquear.

En esta fase, podemos aportar pruebas de los problemas de calidad de los datos para que el cliente pueda hablar con los OEM y solicitar mejoras.

La fase II se considera completada cuando su solución telemática unificada para flotas mixtas está en marcha y todas las integraciones funcionan correctamente. También podrá integrarse con su sistema ERP. Este es el último paso antes de empezar a utilizar su solución.

Fase III - Explotación

Con las fases I y II en marcha, sus datos de inventario están saneados, integrados y sincronizados. Ahora es el momento de pasar a la fase III y garantizar una visión unificada de todas las máquinas mediante una buena gestión del inventario.

Ahora podrá ver toda la información definida en las fases I y II en un único lugar. A continuación puede ver algunas de las ventajas de disponer de su solución telemática para flotas mixtas.

Ubicación de las máquinas:

- Proteger las máquinas contra robos.

- Asegúrese de que existe la documentación de trabajo adecuada.

- Registre la ubicación de las máquinas en los lugares de trabajo.

- Documente todos los movimientos de las máquinas entre los lugares de trabajo.

Eficacia:

- Garantizar una eficiencia óptima del combustible.

- Garantizar la eficiencia de las horas trabajadas.

- Planificar la capacidad necesaria.

Datos:

- Haga copias de seguridad con regularidad y pruébelas.

- Proteja sus datos.

Actividad:

- Registrar la utilización de las máquinas.

- Detecte el uso indebido de las máquinas, incluido el ralentí excesivo.

- Documentar el uso de combustible en cada ubicación.

- Gestionar los gastos de explotación.

- Controlar la huella de C02.

Mantenimiento:

- Mantener la buena salud de la flota.

- Prolongar la vida útil de las máquinas.

- Reducir los costes de mantenimiento.

- Garantizar un mayor valor residual de las máquinas para aumentar el retorno de la inversión.

Afrontar el reto de la protección de datos

Garantizar el cumplimiento de la legislación vigente en materia de protección de datos (GDPR) es fundamental durante toda la fase operativa. He aquí algunos retos y recomendaciones para ayudarle a mantener el cumplimiento.

Los datos de las máquinas se pueden personalizar (desanonimizar)

Desafío:

Utilizar el nombre o el número de personal de un operario de máquina en los flujos de trabajo digitales, combinado con datos como el ID de la máquina, su estado o rendimiento, puede personalizar rápidamente datos aparentemente anónimos. Además, vincular los movimientos de la máquina y los datos personales puede crear perfiles de seguimiento de individuos.

Mitigado por:

Comprobar qué procesos empresariales tienen un interés operativo absoluto y cuáles no - emplear principios de economía de datos.

Reto:

Regular el tratamiento de datos, no sólo internamente, sino con proveedores de servicios y fabricantes.

Soluciones:

Investigar quién participa en el tratamiento de datos dentro y fuera de la empresa: ¿cómo se ven afectados y por qué? ¿Cómo garantizar que el tratamiento de datos cumple las normas y requisitos legales?

Recomendaciones generales

- Implique a su responsable de protección de datos desde el primer día.

- Obtenga el consentimiento de los representantes de los trabajadores.

- Establezca acuerdos contractuales para el tratamiento de datos.

- Cumpla el artículo 13 del Reglamento General de Protección de Datos (DSGVO).

- Sea transparente desde el principio y en todo momento.

Conclusión: implantar una solución telemática digital para flotas mixtas es sencillo

En este libro blanco se ha esbozado cómo puede aprovechar la tecnología disponible e implantar una solución telemática unificada para máquinas en su organización sin dejar de cumplir el GDPR.

De hecho, la introducción de una solución de este tipo en su empresa puede llevar sus tareas diarias a un nuevo nivel de eficiencia y precisión, aportando así un valor tangible a la empresa.

Además, ya no tendrá que consultar diversos portales para recopilar la información necesaria para tomar decisiones informadas.

Utilizando el estándar de comunicación de la Asociación de Profesionales de Gestión de Equipos (AEMP) como base, es posible conectar diversos sistemas telemáticos sin necesidad de invertir en hardware adicional.

La implantación de una solución no requiere mucho tiempo ni es difícil: se trata de un proceso de tres pasos, como se describe en este libro blanco.

Las ventajas de no tener que consultar diferentes portales telemáticos para obtener información sobre sus equipos y de sustituir los anticuados sistemas basados en papel por una solución digital compensan con creces el esfuerzo que supone.

Así que, ahora que sabe más sobre la implementación de una visión unificada de su flota mixta, póngase en contacto con nosotros y deje de comprobar múltiples portales telemáticos para recopilar la información más sencilla de sus equipos.

¿Cansado de consultar diferentes portales telemáticos?