7 ventajas de contar con una solución telemática unificada para flotas mixtas

Resumen ejecutivo

La implantación de una solución telemática unificada para las máquinas y equipos de su flota mixta significaba que ya no tenía que consultar varios portales para extraer, interpretar y explotar los datos.

Además de las ventajas operativas derivadas de una visión unificada de las distintas máquinas y equipos, se obtuvieron importantes beneficios empresariales.

En este libro blanco, exploramos 7 de estas ventajas bajo los siguientes epígrafes:

- Armonización de datos

- Reducción de los costes operativos gracias a un mantenimiento adecuado

- Óptimo funcionamiento en vacío de las máquinas

- Aumento de la productividad

- Mejora del flujo de caja

- Gestión óptima del combustible

- Optimización del uso de la máquina

Llegamos a la conclusión de que una solución telemática unificada para las máquinas y equipos de su flota mixta se traducía en una reducción de los costes operativos, un aumento de la productividad, una mejora del flujo de caja y muchas otras ventajas empresariales.

El trabajo necesario no fue arduo y, una vez implantada una solución telemática unificada, podía esperar cosechar los frutos en tan sólo 3 meses.

Introducción

Una solución de conectividad telemática unificada para máquinas todoterreno puede capturar y transmitir de forma segura los datos telemáticos de una flota mixta, ofreciendo ventajas tangibles a concesionarios, propietarios de equipos y empresas de alquiler.

Una solución telemática integrada para flotas mixtas ofrece datos reveladores de todas sus máquinas para ayudarle a implementar sus estrategias de IoT y preparar su negocio para el éxito en la era de la transformación digital.

La telemática resuelve la mayoría de los problemas a los que se enfrentan las organizaciones que mantienen procesos basados en papel. Sin embargo, crea nuevos retos para las empresas que operan con una flota de máquinas de distintas marcas, ya que los sistemas telemáticos de los fabricantes de equipos originales no se integran entre sí.

La cantidad de trabajo que supone integrar diferentes sistemas telemáticos y la falta de interoperabilidad entre los sistemas telemáticos de los fabricantes de equipos originales fue reconocida por la Association of Equipment Management Professionals (AEMP), una organización al servicio de quienes gestionan y mantienen flotas de vehículos pesados todoterreno, así como equipos en general.

Centrándose en facilitar la integración de datos de múltiples portales telemáticos, desarrollaron una norma que especifica "el esquema de comunicación para proporcionar datos sobre el estado de la maquinaria móvil desde el servidor de un proveedor telemático a aplicaciones cliente de terceros a través de Internet". Esta norma, conocida originalmente como ISO 15143-3, también se describe como AEMP 2.0.

La solución unificada adecuada es rentable, ya que puede reutilizar los activos IoT y telemáticos existentes, sin necesidad de comprar hardware adicional.

Este libro blanco explora la amplia gama de beneficios empresariales de una solución telemática unificada para una flota mixta.

Ventajas de implantar una solución telemática unificada

La introducción de una solución telemática unificada para las máquinas de su flota mixta aporta beneficios reales a su organización rápidamente, en menos de 3 meses.

Pero, ¿qué ventajas competitivas puede obtener de una solución de este tipo, qué problemas resuelve y mitiga la solución, y qué efecto puede esperar ver en su cuenta de resultados?

Profundicemos en estas y otras cuestiones relevantes.

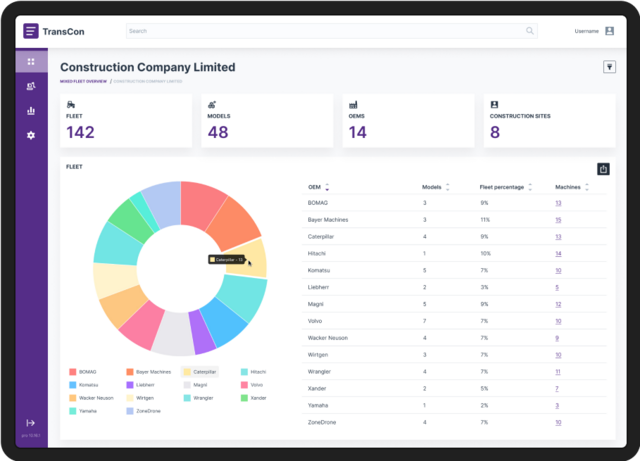

El uso de una variedad de plataformas de datos de distintos fabricantes se traduce en una menor eficiencia. Coordinar toda esta información dispar, interpretarla de forma útil y aportar valor a la empresa es un serio desafío. Además, las plataformas paralelas para vehículos y rastreadores de dispositivos pequeños introducen ineficiencias; mantener múltiples interfaces es costoso y, como consecuencia, puede ser propenso a fallos.

La facilidad de uso de las plataformas OEM también varía mucho: una interfaz de usuario única y sencilla mejora drásticamente la facilidad de uso.

Integrar plenamente todas las fuentes de datos en una única plataforma significa:

- Todos los equipos, incluidas las máquinas, los equipos pequeños y los camiones, proporcionan datos en una única plataforma multimarca.

- La plataforma consolidada puede integrarse con otros sistemas, como su sistema ERP (Enterprise Resource Planning), de forma coherente.

- Supervisión continua de los datos suministrados por el OEM para garantizar la calidad y emitir alertas en caso de falta de calidad.

- Una reducción del esfuerzo de coordinación que antes era necesario en múltiples interfaces, ya que no es necesario crear y mantener integraciones personalizadas con interfaces de proveedores propietarios.

- Disponibilidad a largo plazo y acceso a datos históricos. Incluso si falla la interfaz con un proveedor.

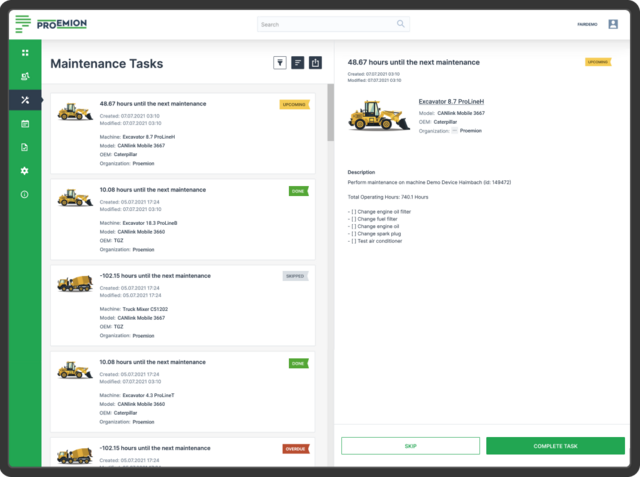

No es ningún secreto que un mantenimiento regular alarga la vida de sus máquinas. Los cuadros de mandos de mantenimiento ayudan a su equipo de expertos a realizar un seguimiento de las necesidades de mantenimiento de cada máquina, haciendo que el mantenimiento atrasado sea cosa del pasado.

El seguimiento de las órdenes de trabajo, la presentación de pruebas del trabajo realizado y la planificación del mantenimiento mediante un sistema manual basado en papel resultan engorrosos e ineficaces.

Las empresas con visión de futuro han automatizado la creación de órdenes de trabajo (asignaciones) en sus sistemas de tickets de servicio, reduciendo así los pasos manuales en sus procesos. Las asignaciones se centran en la creación de órdenes de trabajo para una máquina o conjunto de máquinas y en proporcionar pruebas del trabajo realizado.

La automatización permite aumentar la precisión de los datos en todos los procesos empresariales y reducir los errores. Además, se automatiza el cumplimiento de las normas, aumenta la eficacia y las organizaciones se acercan cada vez más a un sistema sin papel, con el consiguiente ahorro de costes.

La planificación del mantenimiento que se basa en datos introducidos manualmente presenta varios retos, incluido el cumplimiento de los intervalos de servicio. Sin una visión unificada de los equipos, los errores de transmisión y los datos incompletos provocan la omisión de tareas de mantenimiento y tiempos de inactividad no planificados. Con todos los intervalos de servicio coordinados a través de un único cuadro de mandos centralizado, no volverá a saltarse ninguno.

Un proceso mal documentado se traduce en múltiples desplazamientos de la máquina para actualizaciones y mantenimiento y en pérdida de tiempo in situ en busca de las máquinas que requieren mantenimiento.

Un proceso de mantenimiento de máquinas automatizado (o incluso parcialmente automatizado) tiene las siguientes ventajas:

- Más automatización significa que el proceso es más preciso, está mejor planificado y puede organizar su personal (técnicos de servicio) de forma más eficiente en función de la ubicación, la disponibilidad y la carga de trabajo.

- Todo el mantenimiento se gestiona de forma centralizada, independientemente del tipo de activo y del OEM.

- La organización del mantenimiento y la planificación de las asignaciones de trabajo están automatizadas.

- Siempre dispondrá de información actualizada sobre la ubicación de sus máquinas, para organizar mejor el trabajo de mantenimiento.

- Las órdenes de trabajo se transfieren automáticamente a la gestión de pedidos del departamento de mantenimiento y a la documentación de pedidos.

- Se evitan errores y se optimiza la planificación del mantenimiento.

- Al realizar un mantenimiento adecuado, se reducen los tiempos de inactividad de las máquinas.

Según los datos telemáticos recopilados, el tiempo medio de inactividad de las máquinas de construcción oscila entre el 30 y el 40%. Si bien algunas condiciones obligan a dejar la máquina al ralentí, esto va más allá de quemar combustible sin realizar ningún trabajo.

Muchas máquinas nuevas agotan los plazos de horas de sus garantías sólo con el ralentí y nunca tienen la oportunidad de fallar bajo carga. Si el programa de mantenimiento se basa en las horas de utilización, el propietario incurre en costes de mantenimiento preventivo innecesarios.

El ralentí prolongado aumenta las lecturas del contador de horas de sus máquinas. Esto puede influir negativamente en la evaluación del equipo cuando se cambia por otro nuevo, se vende a particulares o se lleva a subasta. Una máquina al ralentí sin realizar un trabajo efectivo significa que está tirando el dinero.

Sin embargo, el ralentí de una máquina no siempre significa que no sea productiva, y esforzarse por conseguir el porcentaje más bajo posible puede ser poco práctico.

Los fabricantes de maquinaria pesada piden a sus clientes que consideren detenidamente el ralentí y fomenten su minimización.

Los cuadros de mando de eficiencia ayudan a las empresas de construcción a gestionar el ralentí de forma más eficaz. Por ejemplo, los gestores de flotas pueden profundizar hasta el nivel de máquina individual y determinar si la cantidad de ralentí está justificada o no.

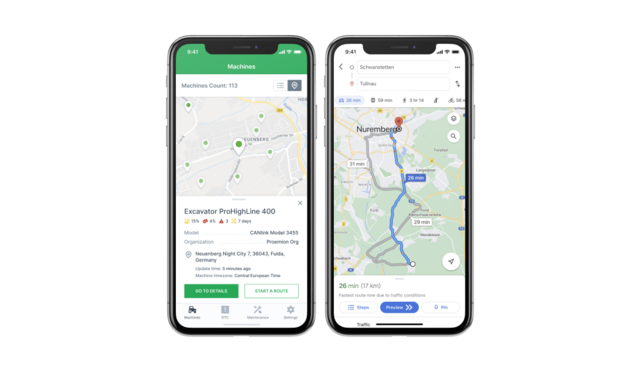

Dependiendo del tamaño de sus obras, localizar los equipos puede convertirse en una tarea desalentadora, especialmente cuando está oscuro. Sin embargo, con la integración con Google Maps (por ejemplo), las aplicaciones móviles pueden guiarle fácilmente hasta cualquier máquina de su obra y evitarle carreras inútiles.

Disponer de todos los datos de ubicación de sus máquinas en un único panel también significa que no pierde tiempo llamando a los lugares de trabajo. En su lugar, puede enviar el equipo adecuado desde la ubicación más cercana, ahorrando combustible, tiempo y dinero.

El procesamiento de las hojas de horas en papel puede llevar semanas, lo que impide a su empresa emitir facturas. Puede asignar automáticamente máquinas a una obra concreta y recopilar los datos pertinentes de la máquina utilizando la posición GPS y los detalles de identificación de la máquina. La calidad de los datos aumenta y, como los datos de las máquinas están ahora disponibles, puede emitir sus facturas más rápidamente, mejorando su flujo de caja.

Más concretamente, una empresa de alquiler puede emitir facturas a los clientes con mayor rapidez, y los propietarios de equipos pueden utilizar la información para asignar los costes de uso de la máquina a centros de costes o proyectos de forma más eficiente.

Las empresas de alquiler también pueden ofrecer nuevos precios basados en las horas reales de funcionamiento de la máquina para ser más transparentes en su estructura de costes.

Con la automatización, ahora se depende menos de la introducción manual de datos y de los elevados costes del personal necesario para procesar el papeleo físico.

En flotas grandes, la gestión coordinada del combustible puede ayudarle a planificar las compras de combustible en mayor volumen y negociar mejores precios como resultado. Además, una gestión más cercana de su flota le permite ser más eficiente a la hora de comprar justo lo que necesita y, en última instancia, evita el tiempo de inactividad de las máquinas por falta de combustible in situ.

Un proceso de solicitud de combustible descoordinado entre su obra (capataz, maquinista) y su proveedor de combustible da lugar a un proceso torpe y mal gestionado. Y puede dar lugar a que se reposte y se vuelva a poner en marcha la maquinaria equivocada, a una mala sincronización, a una pérdida de productividad y a tiempos de inactividad prolongados debido a interrupciones en el suministro de combustible.

Los albaranes y las facturas pueden no coincidir debido a un proceso ineficaz.

Un proceso de gestión del repostaje automatizado (o incluso parcialmente automatizado) presenta las siguientes ventajas para toda su flota:

- Las máquinas informan de sus necesidades de repostaje directamente a la central y al proveedor de combustible.

- También se envía la posición de las máquinas, lo que reduce el tiempo dedicado a buscarlas in situ.

- Se informa de la necesidad correcta de combustible, en relación con el nivel de llenado, el nivel umbral y el consumo previsto.

- El proveedor de combustible informa digitalmente del repostaje mediante factura electrónica, y se realiza una comparación entre la cantidad de combustible suministrada y el nivel de llenado.

- Se elimina el repostaje ineficiente que no se ajusta a la demanda.

- Se crea un flujo de trabajo digital eficiente que cubre los pedidos y entrega la facturación y las facturas.

Una solución telemática unificada para una flota mixta aumenta la utilización global de su flota al asignar la máquina adecuada al lugar de trabajo adecuado.

Necesita saber qué máquinas están en uso o disponibles y dónde se encuentran.

Sin un proceso de programación optimizado, es difícil evaluar la utilización de la capacidad técnica. Además, un proceso no optimizado da lugar a informes de necesidades y a una programación de máquinas basada en criterios subjetivos.

La evaluación para la optimización de la utilización de la capacidad suele basarse únicamente en medidas de utilización de la capacidad comercial. Las obras no pueden optimizar sus procesos con datos fiables sobre las máquinas.

La falta de datos de ubicación conlleva largos tiempos de búsqueda de máquinas para su transporte.

Por último, normalmente sólo se registran las horas de los trabajos de mantenimiento y reparación, lo que dificulta el uso de los datos para la programación, el control, la facturación, etc.

Un proceso de programación optimizado significa:

- Los despachadores acceden a datos precisos (horas de funcionamiento, geoposicionamiento y niveles de llenado).

- Los transportadores de máquinas pueden encontrarlas inmediatamente gracias al control digital de pedidos.

- La comunicación entre todas las partes se basa en datos reales y precisos.

- La facturación de las máquinas es más precisa y tiene en cuenta la utilización técnica.

- Se reducen los tiempos de comunicación en el proceso de programación. Se evitan errores mediante el uso de datos precisos.

Conclusión

Una solución telemática unificada para las máquinas y equipos de su flota mixta se traduce en beneficios reales, como la reducción de los costes operativos, el aumento de la productividad y la mejora del flujo de caja.

Además, la falta de una solución de este tipo en su empresa aumenta la presión sobre su equipo para obtener resultados sin las herramientas adecuadas que les ayuden a hacerlo.

El trabajo que hay que hacer para transformar su empresa no es difícil, y una vez que comience el proceso, ¡obtendrá resultados empresariales beneficiosos sustanciales en tan sólo 3 meses!

Deje de perder tiempo y dinero.