7 vantaggi di una soluzione telematica unificata per le flotte miste

Sintesi

L'implementazione di una soluzione telematica unificata per le macchine e le attrezzature della vostra flotta mista vi ha permesso di non dover più controllare più portali per estrarre, interpretare e sfruttare i dati.

Oltre ai vantaggi operativi offerti da una visione unificata delle varie macchine e attrezzature, è stato possibile ottenere notevoli vantaggi commerciali.

In questo white paper, abbiamo esplorato 7 di questi vantaggi sotto le seguenti voci:

- Armonizzazione dei dati

- Riduzione dei costi operativi grazie a una corretta manutenzione

- Ottimizzazione del funzionamento delle macchine

- Aumento della produttività

- Miglioramento del flusso di cassa

- Gestione ottimale del carburante

- Ottimizzazione dell'uso della macchina

Siamo giunti alla conclusione che una soluzione telematica unificata per le macchine e le attrezzature della vostra flotta mista ha permesso di ridurre i costi operativi, aumentare la produttività, migliorare il flusso di cassa e ottenere molti altri vantaggi aziendali.

Il lavoro da fare non è stato difficile e, una volta che la soluzione telematica unificata è stata implementata, potete aspettarvi di raccogliere i frutti in soli 3 mesi.

Introduzione

Una soluzione di connettività telematica unificata per le macchine off-highway è in grado di acquisire e trasmettere in modo sicuro i dati telematici di una flotta mista, offrendo vantaggi tangibili a concessionari, proprietari di attrezzature e società di noleggio.

Una soluzione telematica integrata per flotte miste fornisce dati approfonditi da tutte le vostre macchine per aiutarvi a implementare le vostre strategie IoT e impostare la vostra azienda per il successo nell'era della trasformazione digitale.

La telematica risolve la maggior parte dei problemi delle organizzazioni che mantengono processi basati sulla carta. Tuttavia, crea nuove sfide per le aziende che gestiscono un parco macchine di marche diverse, poiché i sistemi telematici OEM non si integrano tra loro.

La quantità di lavoro necessario per integrare i diversi sistemi telematici e la mancanza di interoperabilità tra i sistemi telematici OEM sono stati riconosciuti dall'Association of Equipment Management Professionals (AEMP), un'organizzazione che si occupa della gestione e della manutenzione delle flotte di veicoli fuoristrada pesanti e delle attrezzature in generale.

Con l'obiettivo di facilitare l'integrazione dei dati provenienti da più portali telematici, l'associazione ha sviluppato uno standard che specifica "lo schema di comunicazione per fornire dati sullo stato delle macchine mobili dal server di un fornitore telematico ad applicazioni client di terze parti via Internet". Questo standard, originariamente noto come ISO 15143-3, viene anche descritto come AEMP 2.0.

La giusta soluzione unificata è economicamente vantaggiosa, poiché consente di riutilizzare le risorse IoT e telematiche esistenti, senza acquistare hardware aggiuntivo.

Questo white paper esplora l'ampia gamma di vantaggi aziendali di una soluzione telematica unificata per una flotta mista.

I vantaggi dell'introduzione di una soluzione telematica unificata

L'introduzione di una soluzione telematica unificata per il vostro parco macchine misto offre vantaggi reali alla vostra organizzazione in tempi rapidi, in meno di 3 mesi.

Ma quali sono i vantaggi competitivi che si possono ottenere da una soluzione di questo tipo, quali sono i problemi che la soluzione risolve e attenua e quali sono gli effetti che ci si può aspettare di vedere sui profitti?

Approfondiamo queste e altre domande pertinenti.

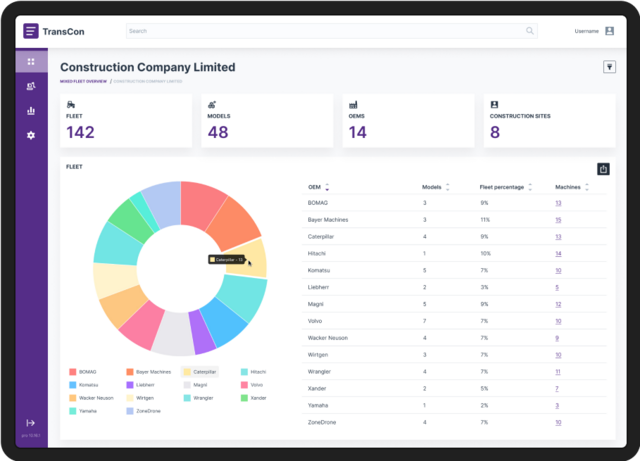

L'utilizzo di una serie di piattaforme di dati di produttori diversi comporta una riduzione dell'efficienza. Coordinare tutte queste informazioni disparate, interpretarle in modo utile e fornire valore all'azienda è una sfida seria. Inoltre, le piattaforme parallele per i tracker di piccoli dispositivi e i veicoli introducono inefficienze; la manutenzione di più interfacce è costosa e può essere soggetta a guasti.

Anche l'usabilità delle piattaforme OEM varia notevolmente: un'unica interfaccia utente semplice migliora notevolmente la facilità d'uso.

L'integrazione completa di tutte le fonti di dati su un'unica piattaforma significa:

- Tutte le attrezzature, comprese le macchine, le piccole attrezzature e gli autocarri, forniscono dati su un'unica piattaforma multimarca.

- La piattaforma consolidata può essere integrata in modo coerente con altri sistemi, come il sistema ERP (Enterprise Resource Planning).

- Monitoraggio continuo dei dati forniti dall'OEM per garantire la qualità e lanciare allarmi in caso di mancanza di qualità.

- Riduzione dello sforzo di coordinamento precedentemente necessario per la gestione di più interfacce, poiché non è necessario creare e mantenere integrazioni personalizzate con interfacce di fornitori proprietari.

- Disponibilità a lungo termine e accesso ai dati storici. Anche se l'interfaccia con un fornitore si guasta.

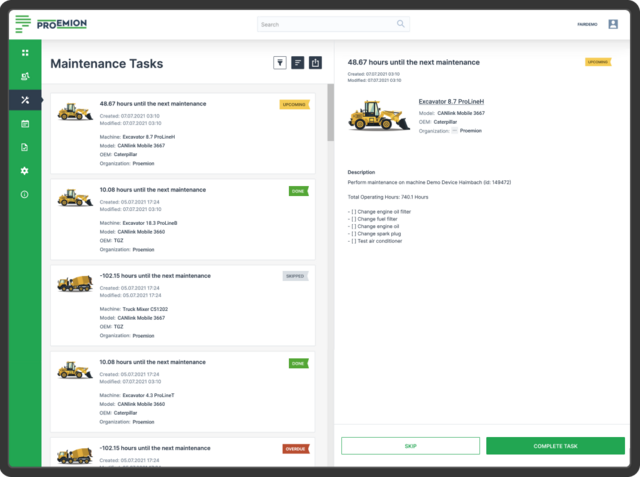

Non è un segreto che la manutenzione regolare prolunghi la longevità delle vostre macchine. I cruscotti di manutenzione aiutano il vostro team di esperti a tenere traccia delle esigenze di manutenzione di ogni macchina, rendendo la manutenzione in ritardo un ricordo del passato.

Tracciare gli ordini di lavoro, fornire prove del lavoro svolto e pianificare la manutenzione utilizzando un sistema manuale e cartaceo è macchinoso e inefficiente.

Le aziende più lungimiranti hanno automatizzato la creazione di ordini di lavoro (incarichi) nei loro sistemi di ticketing, riducendo così le fasi manuali dei processi. Gli incarichi si concentrano sulla creazione di ordini di lavoro per una macchina o un insieme di macchine e forniscono prove del lavoro svolto.

L'automazione consente di aumentare l'accuratezza dei dati nei processi aziendali e di ridurre gli errori. Inoltre, la conformità diventa più automatizzata, l'efficienza aumenta e le organizzazioni si avvicinano sempre più a un sistema senza carta, con i relativi risparmi sui costi.

La pianificazione della manutenzione che si basa su dati inseriti manualmente presenta diverse sfide, tra cui il rispetto degli intervalli di manutenzione. Senza una visione unificata delle apparecchiature, gli errori di trasmissione e i dati incompleti comportano la mancata esecuzione della manutenzione e tempi di inattività non pianificati. Con tutti gli intervalli di manutenzione coordinati attraverso un unico cruscotto centralizzato, non ne perderete mai più uno.

Un processo scarsamente documentato comporta spostamenti multipli delle macchine per gli aggiornamenti e la manutenzione e perdite di tempo per la ricerca in loco delle macchine da manutenere.

Un processo di manutenzione delle macchine automatizzato (o anche parzialmente automatizzato) presenta i seguenti vantaggi:

- Maggiore automazione significa che il processo è più accurato, meglio pianificato e che è possibile organizzare il personale (tecnici di assistenza) in modo più efficiente in base alla posizione, alla disponibilità e al carico di lavoro.

- Tutta la manutenzione è gestita in modo centralizzato, indipendentemente dal tipo di asset e dall'OEM.

- L'organizzazione della manutenzione e la pianificazione degli interventi sono automatizzate.

- Avete sempre informazioni aggiornate sulla posizione delle vostre macchine, per organizzare meglio gli interventi di manutenzione.

- Gli ordini di lavoro vengono trasferiti automaticamente alla gestione degli ordini del reparto manutenzione e alla documentazione degli ordini.

- Si evitano errori e si ottimizza la pianificazione della manutenzione.

- Effettuando una manutenzione corretta, si riducono i tempi di fermo macchina.

In base ai dati telematici raccolti, il tempo medio di inattività delle macchine edili varia tra il 30-40%. Sebbene alcune condizioni impongano il funzionamento al minimo delle macchine, non si tratta solo di bruciare carburante senza svolgere alcun lavoro.

Molte macchine nuove consumano le ore di garanzia solo con il minimo e non hanno mai la possibilità di guastarsi sotto carico. Se il programma di manutenzione si basa sulle ore di utilizzo, il proprietario deve sostenere inutili costi di manutenzione preventiva.

Il funzionamento al minimo prolungato aumenta le letture del contaore delle macchine. Questo può influenzare negativamente la valutazione dell'apparecchiatura quando viene scambiata con una nuova, venduta privatamente o messa all'asta. Se una macchina rimane al minimo senza svolgere un lavoro efficace, significa che si sta buttando via del denaro.

Tuttavia, non sempre il minimo delle macchine significa che non sono produttive, e cercare di ottenere la percentuale più bassa possibile può essere poco pratico.

I produttori di macchine pesanti chiedono ai loro clienti di considerare attentamente il funzionamento al minimo e di incoraggiarne la riduzione.

I cruscotti di efficienza aiutano le imprese di costruzione a gestire in modo più efficace il funzionamento al minimo. Ad esempio, i gestori delle flotte possono scendere fino al livello delle singole macchine e determinare se la quantità di lavoro al minimo è giustificata o meno.

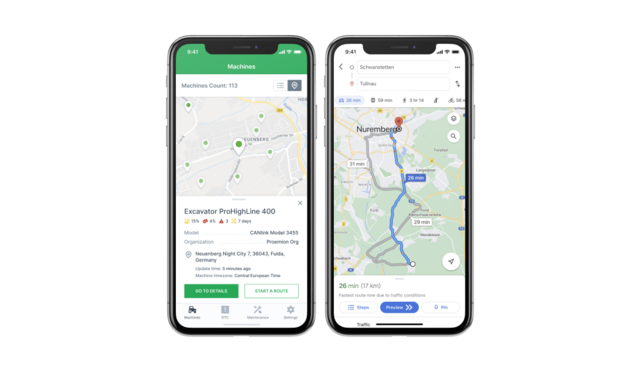

A seconda delle dimensioni dei cantieri, localizzare le attrezzature può diventare un compito arduo, soprattutto quando è buio. Tuttavia, grazie all'integrazione con Google Maps (ad esempio), le app mobili possono guidarvi facilmente verso qualsiasi macchina del vostro cantiere, evitando così di sprecare tempo.

Avere a disposizione i dati sulla posizione di tutte le macchine in un unico cruscotto significa anche non perdere tempo a chiamare i cantieri. Al contrario, è possibile inviare l'attrezzatura giusta dalla posizione più vicina, risparmiando carburante, tempo e denaro.

L'elaborazione di fogli di presenza cartacei può richiedere settimane, impedendo alla vostra azienda di emettere fatture. È possibile assegnare automaticamente le macchine a un cantiere specifico e raccogliere i dati relativi alla macchina utilizzando la posizione GPS e i dettagli di identificazione della macchina. La qualità dei dati aumenta e, poiché i dati delle macchine sono ora prontamente disponibili, è possibile emettere le fatture più rapidamente, migliorando il flusso di cassa.

In particolare, le società di noleggio possono emettere le fatture ai clienti più rapidamente e i proprietari delle macchine possono utilizzare le informazioni per allocare i costi di utilizzo delle macchine ai centri di costo o ai progetti in modo più efficiente.

Le società di noleggio possono anche offrire nuovi prezzi basati sulle ore di funzionamento effettive della macchina per essere più trasparenti nella loro struttura dei costi.

Con l'automazione, ora si fa meno affidamento sull'input manuale e sui costi elevati del personale necessario per elaborare i documenti fisici.

Nelle flotte di grandi dimensioni, una gestione coordinata del carburante può aiutare a pianificare gli acquisti di carburante con un volume maggiore e a negoziare di conseguenza prezzi migliori. Inoltre, una gestione più ravvicinata della flotta consente di essere più efficienti nell'acquisto di ciò che serve e, infine, di evitare i fermi macchina dovuti alla mancanza di carburante in loco.

Un processo di richiesta di carburante non coordinato tra il cantiere (caposquadra, operatore della macchina) e il fornitore di carburante porta a un processo maldestro e mal gestito. E può comportare il rifornimento e il riavvio delle macchine sbagliate, tempi sbagliati, perdita di produttività e tempi di fermo prolungati a causa delle interruzioni della fornitura di carburante.

Le bolle di consegna e le fatture possono non corrispondere a causa di un processo inefficiente.

Un processo di gestione del rifornimento automatizzato (o anche solo parzialmente automatizzato) presenta i seguenti vantaggi per tutta la flotta:

- Le macchine segnalano le esigenze di rifornimento direttamente alla spedizione e al fornitore di carburante.

- Viene inviata anche la posizione delle macchine, riducendo i tempi di ricerca in loco.

- Viene segnalato il fabbisogno di carburante corretto, in relazione al livello di riempimento, al livello di soglia e al consumo previsto.

- Il fornitore di carburante segnala il rifornimento in modo digitale tramite fattura elettronica e viene effettuato un confronto tra la quantità di carburante fornita e il livello di riempimento.

- Il rifornimento inefficiente e non in linea con la domanda viene eliminato.

- Viene creato un efficiente flusso di lavoro digitale che copre gli ordini e fornisce fatture e bollettini.

Una soluzione telematica unificata per una flotta mista aumenta l'utilizzo complessivo della flotta assegnando la macchina giusta al cantiere giusto.

È necessario sapere quali macchine sono in uso o disponibili e dove si trovano.

Senza un processo di pianificazione ottimizzato, è difficile valutare l'utilizzo della capacità tecnica. Inoltre, un processo non ottimizzato comporta la segnalazione dei requisiti e la programmazione delle macchine in base a criteri soggettivi.

La valutazione per l'ottimizzazione dell'utilizzo della capacità si basa solitamente solo su misure di utilizzo della capacità commerciale. I cantieri non possono ottimizzare i loro processi con dati affidabili sulle macchine.

La mancanza di dati sulla posizione porta a tempi di ricerca prolungati per le macchine da trasportare.

Infine, le ore di lavoro vengono solitamente registrate solo per gli interventi di manutenzione e riparazione, rendendo difficile l'utilizzo dei dati per la programmazione, il controllo, la fatturazione, ecc.

Un processo di pianificazione ottimizzato significa

- I responsabili delle spedizioni hanno accesso a dati precisi (ore di funzionamento, geo-posizionamento e livelli di riempimento).

- I trasportatori di macchine possono trovare immediatamente le macchine grazie al controllo digitale degli ordini.

- La comunicazione tra tutte le parti si basa su dati reali e precisi.

- La fatturazione delle macchine è più accurata e tiene conto dell'utilizzo tecnico.

- I tempi di comunicazione nel processo di pianificazione si riducono. L'utilizzo di dati precisi consente di evitare errori.

Conclusione

Una soluzione telematica unificata per le macchine e le attrezzature della vostra flotta mista si traduce in vantaggi reali, come la riduzione dei costi operativi, l'aumento della produttività e il miglioramento del flusso di cassa.

Inoltre, la mancanza di una soluzione di questo tipo nella vostra azienda aumenta la pressione sul vostro team per ottenere risultati senza gli strumenti giusti per aiutarli a farlo.

Il lavoro da fare per trasformare la vostra azienda non è difficile e, una volta iniziato il processo, potrete ottenere sostanziali vantaggi commerciali in soli 3 mesi!

Smettete di sprecare tempo e denaro.