7 avantages d'une solution télématique unifiée pour les flottes mixtes

Résumé exécutif

La mise en œuvre d'une solution télématique unifiée pour les machines et équipements de votre parc mixte signifiait que vous n'aviez plus à consulter plusieurs portails pour extraire, interpréter et exploiter les données.

Outre les avantages opérationnels apportés par une vue unifiée de vos différents équipements et machines, il y avait des avantages commerciaux substantiels à en tirer.

Dans ce livre blanc, nous avons exploré 7 de ces avantages sous les rubriques suivantes :

- Harmonisation des données

- Réduction des coûts d'exploitation grâce à une maintenance appropriée

- Optimisation du fonctionnement des machines

- Augmentation de la productivité

- Amélioration des flux de trésorerie

- Gestion optimale du carburant

- Optimisation de l'utilisation des machines

Nous avons conclu qu'une solution télématique unifiée pour les machines et les équipements de votre parc mixte permettait de réduire les coûts d'exploitation, d'augmenter la productivité, d'améliorer la trésorerie et d'obtenir de nombreux autres avantages commerciaux.

Le travail nécessaire n'était pas difficile, et une fois la solution télématique unifiée mise en place, vous pouviez vous attendre à en récolter les fruits en l'espace de trois mois seulement.

Introduction

Une solution de connectivité télématique unifiée pour les machines hors route permet de capturer et de transmettre en toute sécurité les données télématiques d'une flotte mixte, offrant ainsi des avantages tangibles aux concessionnaires, aux propriétaires d'équipements et aux sociétés de location.

Une solution intégrée de télématique de flotte mixte fournit des données perspicaces provenant de toutes vos machines pour vous aider à mettre en œuvre vos stratégies IoT et à mettre votre entreprise sur la voie du succès à l'ère de la transformation numérique.

La télématique résout la plupart des problèmes auxquels sont confrontées les organisations qui maintiennent des processus basés sur le papier. Cependant, elle crée de nouveaux défis pour les entreprises qui exploitent un parc de machines de marques différentes, car les systèmes télématiques des équipementiers ne s'intègrent pas les uns aux autres.

La quantité de travail nécessaire pour intégrer les différents systèmes télématiques et le manque d'interopérabilité entre les systèmes télématiques des équipementiers ont été reconnus par l'Association of Equipment Management Professionals (AEMP) - une organisation au service de ceux qui gèrent et entretiennent les parcs de véhicules lourds hors route ainsi que les équipements en général.

Soucieux de faciliter l'intégration des données provenant de multiples portails télématiques, ils ont élaboré une norme qui spécifie "le schéma de communication permettant de fournir des données sur l'état des engins mobiles à partir du serveur d'un fournisseur de télématique à des applications clientes tierces via Internet". Cette norme, initialement connue sous le nom d'ISO 15143-3, est également décrite comme AEMP 2.0.

La bonne solution unifiée est rentable car vous pouvez réutiliser les actifs IoT et télématiques existants, sans acheter de matériel supplémentaire.

Ce livre blanc explore le large éventail d'avantages commerciaux d'une solution télématique unifiée pour une flotte mixte.

Les avantages de l'introduction d'une solution télématique unifiée

L'introduction d'une solution télématique unifiée pour les machines de votre parc mixte apporte rapidement des avantages réels à votre organisation - en moins de trois mois.

Mais quels avantages concurrentiels pouvez-vous tirer d'une telle solution, quels problèmes la solution résout-elle et atténue-t-elle, et quel effet pouvez-vous attendre sur vos résultats ?

Nous allons explorer ces questions et d'autres questions pertinentes plus en détail.

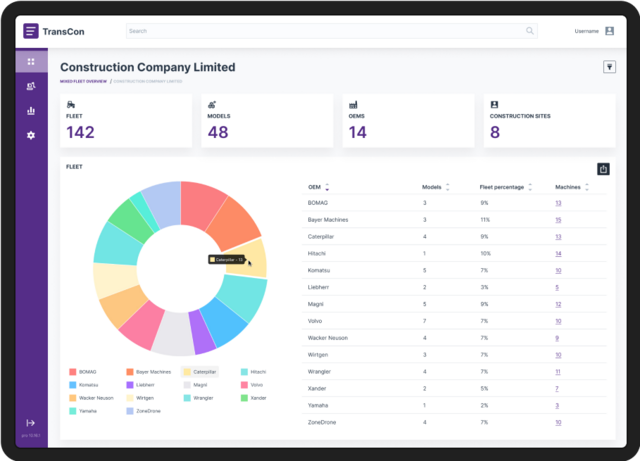

L'utilisation d'une variété de plates-formes de données provenant de différents fabricants est synonyme d'efficacité réduite. Coordonner toutes ces informations disparates, les interpréter de manière utile et apporter une valeur ajoutée à l'entreprise est un défi de taille. En outre, les plates-formes parallèles pour les trackers de petits dispositifs et les véhicules introduisent des inefficacités ; la maintenance d'interfaces multiples est coûteuse et peut, par conséquent, être sujette à des défaillances.

La facilité d'utilisation des plates-formes des équipementiers varie également beaucoup - une interface utilisateur unique et simple améliore considérablement la facilité d'utilisation.

L'intégration complète de toutes les sources de données sur une seule plate-forme signifie :

- Tous les équipements, y compris les machines, le petit matériel et les camions, fournissent des données sur une seule plateforme multimarque.

- La plate-forme consolidée peut être intégrée à d'autres systèmes, tels que votre système ERP (Enterprise Resource Planning), de manière cohérente.

- Un contrôle continu des données fournies par l'équipementier afin de garantir la qualité et de déclencher des alertes en cas de manque de qualité.

- Une réduction de l'effort de coordination auparavant nécessaire entre plusieurs interfaces, car il n'est pas nécessaire de construire et de maintenir des intégrations personnalisées avec des interfaces propriétaires de fournisseurs.

- Une disponibilité et un accès à long terme aux données historiques. Même en cas de défaillance de l'interface avec un fournisseur.

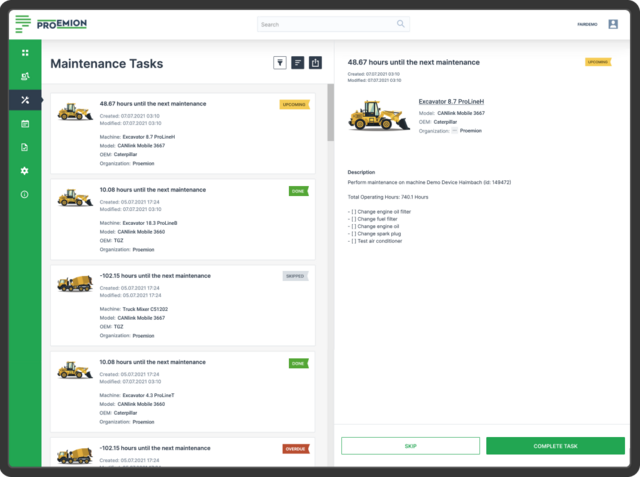

Ce n'est pas un secret que la maintenance régulière prolonge la longévité de vos machines. Les tableaux de bord de maintenance aident votre équipe d'experts à suivre les besoins de maintenance de chaque machine, ce qui permet d'éviter les retards de maintenance.

Le suivi des bons de travail, la fourniture de preuves du travail effectué et la planification de la maintenance à l'aide d'un système manuel sur papier sont lourds et inefficaces.

Les entreprises avant-gardistes ont automatisé la création de bons de travail (affectations) dans leurs systèmes de tickets de service, réduisant ainsi les étapes manuelles de leurs processus. Les affectations visent à créer des bons de travail pour une machine ou un ensemble de machines et à fournir des preuves du travail effectué.

L'automatisation permet d'augmenter la précision des données dans les processus d'entreprise et de réduire les erreurs. En outre, la conformité devient plus automatisée, l'efficacité augmente et les organisations se rapprochent de plus en plus d'un système sans papier avec les économies de coûts qui y sont associées.

La planification de la maintenance qui repose sur des données saisies manuellement présente plusieurs défis, notamment le respect des intervalles de service. Sans une vue unifiée de l'équipement, les erreurs de transmission et les données incomplètes entraînent un manque de maintenance et des temps d'arrêt non planifiés. Avec tous les intervalles de service coordonnés par un tableau de bord unique et centralisé, vous n'en manquerez plus jamais un.

Un processus mal documenté signifie de multiples déplacements de machines pour les mises à niveau et l'entretien et une perte de temps passée sur place à chercher les machines à entretenir.

Un processus de maintenance des machines automatisé (ou même partiellement automatisé) présente les avantages suivants :

- Plus d'automatisation signifie que le processus est plus précis, mieux planifié et que vous pouvez organiser votre personnel (techniciens de service) plus efficacement en fonction de l'emplacement, de la disponibilité et de la charge de travail.

- Toute la maintenance est gérée de manière centralisée, quel que soit le type d'actif et l'équipementier.

- L'organisation de la maintenance et la planification de l'affectation des tâches sont automatisées.

- Vous disposez en permanence d'informations actualisées sur l'emplacement de vos machines, afin de mieux organiser les travaux de maintenance.

- Les ordres de travail sont automatiquement transférés à la gestion des commandes du service de maintenance et à la documentation des commandes.

- Les erreurs sont évitées et la planification de la maintenance est optimisée.

- En effectuant une maintenance adéquate, les temps d'arrêt des machines sont réduits.

D'après les données télématiques recueillies, le temps d'inactivité moyen des machines de construction se situe entre 30 et 40 %. Bien que certaines conditions imposent la marche au ralenti des machines, cela va au-delà de la consommation de carburant sans accomplir aucun travail.

De nombreuses machines neuves consomment les heures de leur garantie au ralenti et n'ont jamais la chance de tomber en panne sous charge. Si le programme de maintenance est basé sur les heures d'utilisation, le propriétaire encourt des coûts de maintenance préventive inutiles.

La marche au ralenti prolongée augmente les indications du compteur d'heures de vos machines. Cela peut avoir une influence négative sur l'évaluation de l'équipement lorsqu'il est échangé contre un nouvel équipement, vendu à titre privé ou mis aux enchères. Une machine qui tourne au ralenti sans effectuer de travail efficace signifie que vous gaspillez de l'argent.

Cependant, la marche au ralenti d'une machine ne signifie pas toujours qu'elle n'est pas productive, et il n'est pas toujours possible de chercher à obtenir le pourcentage le plus bas possible.

Les fabricants d'équipements lourds demandent à leurs clients d'envisager la marche au ralenti de manière réfléchie et encouragent sa minimisation.

Les tableaux de bord d'efficacité aident les entreprises de construction à gérer plus efficacement la marche au ralenti. Par exemple, les gestionnaires de parc peuvent descendre jusqu'au niveau de chaque machine et déterminer si la quantité de marche au ralenti est justifiée ou non.

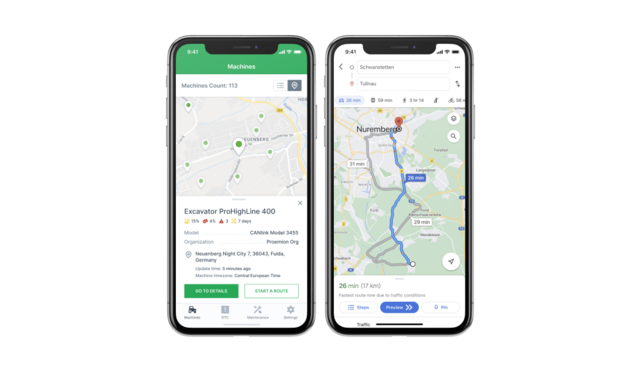

Selon la taille de vos chantiers, la localisation des équipements peut devenir une tâche ardue, surtout lorsqu'il fait nuit. Cependant, grâce à l'intégration à Google Maps (par exemple), les applications mobiles peuvent facilement vous diriger vers n'importe quelle machine sur votre site et éviter les déplacements inutiles.

Le fait de disposer de toutes les données relatives à l'emplacement de vos machines dans un seul tableau de bord vous permet également de ne pas perdre de temps à appeler les chantiers. Au lieu de cela, vous pouvez envoyer le bon équipement depuis le site le plus proche, ce qui vous permet d'économiser du carburant, du temps et de l'argent.

Le traitement des feuilles de temps sur papier peut prendre des semaines et empêcher votre entreprise d'émettre des factures. Vous pouvez affecter automatiquement des machines à un chantier spécifique et collecter les données pertinentes de la machine à l'aide de la position GPS et des détails d'identification de la machine. La qualité de vos données augmente, et comme les données relatives aux machines sont désormais facilement accessibles, vous pouvez émettre vos factures plus rapidement, ce qui améliore votre trésorerie.

Plus précisément, une société de location peut émettre des factures à ses clients plus rapidement, et les propriétaires d'équipements peuvent utiliser les informations pour répartir plus efficacement les coûts d'utilisation des machines entre les centres de coûts ou les projets.

Les sociétés de location peuvent également proposer une nouvelle tarification basée sur les heures de fonctionnement réelles de la machine afin d'être plus transparentes dans leur structure de coûts.

Avec l'automatisation en place, vous dépendez moins de la saisie manuelle et des coûts élevés du personnel nécessaire au traitement des documents physiques.

Dans les grandes flottes, la gestion coordonnée du carburant peut vous aider à planifier les achats de carburant à un volume plus important et à négocier de meilleurs prix en conséquence. En outre, la gestion rapprochée de votre flotte vous permet d'être plus efficace en achetant juste ce dont vous avez besoin et, en fin de compte, vous évitez les temps d'arrêt des machines dus au manque de carburant sur le site.

Un processus d'appel de carburant non coordonné entre votre chantier (contremaître, opérateur de machine) et votre fournisseur de carburant conduit à un processus mal géré et maladroit. Il peut en résulter le ravitaillement et le redémarrage des mauvaises machines, un mauvais timing, une perte de productivité et des temps d'arrêt prolongés en raison des interruptions d'approvisionnement en carburant.

Les bons de livraison et les factures peuvent ne pas correspondre à cause d'un processus inefficace.

Un processus de gestion du ravitaillement en carburant automatisé (ou même partiellement automatisé) présente les avantages suivants pour l'ensemble de votre parc :

- Les machines signalent les besoins de ravitaillement directement au dispatching et au fournisseur de carburant.

- La position de vos machines est également envoyée, ce qui réduit le temps passé à chercher vos machines sur place.

- Le besoin correct en carburant est signalé, par rapport au niveau de remplissage, au niveau seuil et à la consommation prévue.

- Le fournisseur de carburant signale le ravitaillement par voie numérique, via une facture électronique, et une comparaison est effectuée entre la quantité de carburant fournie et le niveau de remplissage.

- Le ravitaillement inefficace qui ne correspond pas à la demande est éliminé.

- Un flux de travail numérique efficace qui couvre les commandes et fournit la facturation et les factures est créé.

Une solution télématique unifiée pour un parc mixte augmente l'utilisation globale de votre parc en affectant la bonne machine au bon chantier.

Vous devez savoir quelles machines sont utilisées ou disponibles et où elles se trouvent.

Sans un processus de planification optimisé, l'utilisation de la capacité technique est difficile à évaluer. En outre, un processus non optimisé se traduit par des rapports sur les besoins et une programmation des machines basée sur des critères subjectifs.

L'évaluation de l'optimisation de l'utilisation de la capacité ne repose généralement que sur des mesures commerciales de l'utilisation de la capacité. Les chantiers de construction ne peuvent pas optimiser leurs processus sans données fiables sur les machines.

Le manque de données de localisation entraîne des temps de recherche prolongés pour les machines à transporter.

Enfin, les heures ne sont généralement enregistrées que pour les travaux de maintenance et de réparation, ce qui rend difficile l'utilisation des données pour l'ordonnancement, le contrôle, la facturation, etc.

Un processus d'ordonnancement optimisé signifie que

- Les dispatcheurs ont accès à des données précises (heures de fonctionnement, géo-positionnement et niveaux de remplissage).

- Les convoyeurs peuvent trouver les machines immédiatement grâce au contrôle numérique des commandes.

- La communication entre toutes les parties est basée sur des données réelles et précises.

- La facturation des machines est plus précise et tient compte de l'utilisation technique.

- Les temps de communication dans le processus d'ordonnancement sont réduits. Les erreurs sont évitées grâce à l'utilisation de données précises.

Conclusion

Une solution télématique unifiée pour les machines et équipements de votre parc mixte se traduit par des avantages réels, tels que la réduction des coûts d'exploitation, l'augmentation de la productivité et l'amélioration des flux de trésorerie.

En outre, l'absence d'une telle solution dans votre entreprise met une pression accrue sur votre équipe pour qu'elle obtienne des résultats sans disposer des bons outils pour l'aider à le faire.

Le travail à accomplir pour transformer votre entreprise n'est pas difficile, et une fois que vous aurez entamé le processus, vous obtiendrez des résultats commerciaux bénéfiques substantiels en seulement 3 mois !

Arrêtez de perdre du temps et de l'argent.