Ein schrittweiser Leitfaden zur Implementierung einer einheitlichen Lösung für gemischte Flotten

Zusammenfassung

Die Bauindustrie nimmt die von den OEMs für schwere Baumaschinen angebotenen Telematiklösungen nur langsam an, obwohl ihre Daten einen erheblichen Vorteil gegenüber papiergestützten Systemen versprechen.

In diesem Whitepaper wird der von der Association of Equipment Management Professionals (AEMP) entwickelte Kommunikationsstandard ISO 15143-3/AEMP 2.0 untersucht. Dieser Standard ermöglicht es Bauunternehmen, ihre Telematiksysteme zu verbinden", ohne in zusätzliche Hardware zu investieren.

Wir erörterten Fragen der Datenqualität zwischen verschiedenen OEMs, zwischen verschiedenen Maschinenmodellen desselben OEMs und die Auswirkungen der Verfügbarkeit der Datenfrequenz.

Das Whitepaper enthält einen 3-Phasen-Implementierungsplan, bestehend aus Sammeln & Bereinigen, Integrieren & Synchronisieren und Betreiben.

Schließlich haben wir uns mit dem Datenschutz und der Einhaltung der aktuellen Datenschutzgesetze (GDPR) befasst, einschließlich einiger Herausforderungen und Empfehlungen, die Ihnen dabei helfen, die Vorschriften einzuhalten.

Wir kamen zu dem Schluss, dass die Implementierung einer digitalen gemischten Flottentelematiklösung weder zeitaufwändig noch schwierig ist. Unter Verwendung des Kommunikationsstandards der Association of Equipment Management Professionals (AEMP) als Grundlage war es ein unkomplizierter 3-Phasen-Prozess, der in unserer Roadmap beschrieben ist.

Einführung

In der Baubranche sind die Gewinnspannen äußerst gering, und Fehlkalkulationen bei den Betriebskosten und unerwartete Ausfallzeiten können sich erheblich auf den Gewinn und die Kundenzufriedenheit auswirken. In der Regel arbeiten Fuhrparkbesitzer im Baugewerbe an mehreren Projekten gleichzeitig. Wenn also ein Gerät ausfällt, kann dies dazu führen, dass Termine für das ursprüngliche Projekt nicht eingehalten werden können, was sich wiederum auf andere Projekte auswirkt, für die das Gerät oder die Zeit des Bedieners benötigt wird. Zu den Ausfällen gehören auch die Kosten, die mit der Anmietung von Geräten oder dringenden Reparaturen verbunden sind.

Der effektive Einsatz von Baumaschinen hat erhebliche Auswirkungen auf die Kosten und den Zeitplan von Bauprojekten und bietet die Möglichkeit, die Produktivität zu steigern. Das IoT (Telematik) von Maschinen ermöglicht eine höhere betriebliche Effizienz, die mit herkömmlichen manuellen Systemen nur schwer zu erreichen ist.

Telematiksysteme funktionieren, indem ein Gerät, z. B. ein GPS-Tracker oder ein anderes Datenerfassungsgerät, an ein Fahrzeug angeschlossen wird. Das Gerät sammelt die wichtigsten Leistungsdaten des Fahrzeugs und sendet diese Informationen an ein Datenzentrum, wo sie gesammelt, interpretiert und analysiert werden.

Heutzutage bieten die meisten Hersteller von schweren Maschinen (OEMs) ein Telematiksystem mit ihrer Ausrüstung an. Die OEMs haben jedoch unterschiedliche Ansätze für die Art der Daten, die sie sammeln und zur Verfügung stellen, und oft interagieren die Telematiksysteme der OEMs nicht miteinander.

Infolgedessen haben Bauunternehmen, die eine gemischte Maschinenflotte betreiben, Probleme mit verschiedenen OEM-Lösungen und damit, einen vollständigen Überblick über ihre Flotte zu erhalten, was zu doppeltem Aufwand bei der Integration von Maschinendaten in ihre Systeme führt.

Oder die Bauunternehmen entscheiden sich gegen den Einsatz der verfügbaren Technologie, da die vielen Alternativen eine sinnvolle Nutzung ausschließen. Auch wenn die Kosten für die Verwaltung der Belegschaft mit Papier anerkannt werden, werden die Kosten und Risiken der Implementierung eines neuen Systems mit unklaren Anwendungsfällen als höher eingeschätzt.

In diesem Whitepaper wird erläutert, wie Unternehmen die mangelnde Interoperabilität von OEM-Telematiksystemen überwinden und eine gemischte Flotten-Telematiklösung implementieren können.

Das Problem

Heutzutage stehen Bauunternehmen vor schwierigen Entscheidungen, wenn es um die verfügbaren Telematiklösungen geht.

Entweder akzeptieren sie, dass ihr Unternehmen mehrere OEM-Telematiksysteme verwenden und integrieren muss, um die Arbeit zu erledigen, oder sie entscheiden sich gegen die Nutzung der verfügbaren Technologie - beide Optionen haben ihre Nachteile.

Unzählige Studien und Umfragen haben gezeigt, dass Unternehmenseigentümer nach wie vor zu wenig in Technologie investieren, obwohl sie die vielen Vorteile erkennen, die diese bei der Führung ihres Unternehmens und der Verwaltung von Bauprojekten bieten kann. In dieserMcKinsey-Studiewird das Baugewerbe beispielsweise als einer der am wenigsten digitalisierten Sektoren der Welt" bezeichnet und der Digitalisierungsindex von MGI als Beweis dafür angeführt.

Selbst wenn Technologie eingesetzt wird, ist sie oft fragmentiert, was dazu führt, dass Anlagenbesitzer eine Vielzahl von Portalen durchsuchen müssen, um die für eine fundierte Entscheidungsfindung erforderlichen Informationen zusammenzutragen.

Was ist die Ursache für dieses Verhalten?

In einer Branche, die sich so sehr auf "Zeit und Material" konzentriert, werden Änderungen, die Investitionen außerhalb des Projektumfangs erfordern oder den Zeitplan nicht einhalten können, schnell verworfen oder gar nicht erst angenommen.

Außerdem hören wir oft, dass den Entscheidungsträgern nicht klar ist, was eine Umstellung bewirken soll, und dass die Integration digitaler Tools in die Geschäftsprozesse unzureichend ist.

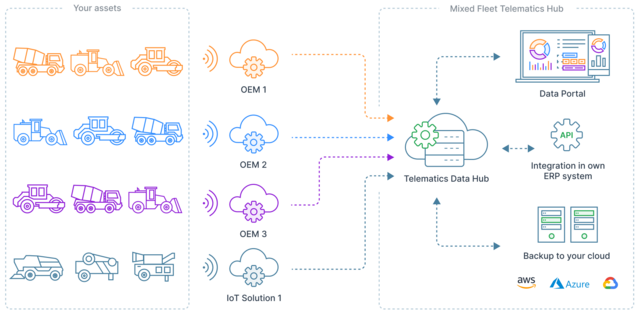

Eine High-Level-Lösung

Telematik löst die meisten Probleme, mit denen Bauunternehmen konfrontiert sind, die papierbasierte Prozesse beibehalten. Sie schafft jedoch neue Herausforderungen für Unternehmen, die einen gemischten Maschinenpark betreiben, da die Telematiksysteme der Hersteller nicht miteinander kompatibel sind.

Der Mangel an Interoperabilität zwischen OEM-Telematiksystemen wurde von der Association of Equipment Management Professionals (AEMP) erkannt - einer Organisation, die sich um das Management und die Wartung von schweren Geländemaschinenflotten sowie von Maschinen im Allgemeinen kümmert.

Sie hat eine Norm entwickelt, die "das Kommunikationsschema zur Bereitstellung von Statusdaten mobiler Maschinen vom Server eines Telematikanbieters an Client-Anwendungen von Drittanbietern über das Internet" spezifiziert. Diese Norm, die ursprünglich als ISO 15143-3 bekannt war, wird auch als AEMP 2.0 bezeichnet.

Einer der Hauptvorteile dieses Ansatzes besteht darin, dass Bauunternehmen ihr vorhandenes Telematik- und IoT-Inventar wiederverwenden können, ohne in zusätzliche Hardware zu investieren.

Außerdem kann eine Integration für alle OEMs verwendet werden, im Gegensatz zur früheren Situation, in der für jeden OEM eine eigene Integration erstellt werden musste.

Da das Kommunikationsschema Maschinendaten für verschiedene Maschinen unterstützen muss und die Telematiksysteme unterschiedliche Reifegrade aufweisen, ist die Menge der über ISO 15143-3/AEMP 2.0 verfügbaren Daten begrenzt.

Erschwerend kommt hinzu, dass die OEMs die Norm leicht unterschiedlich umsetzen und das Schema nur eine begrenzte Anzahl von Signalen zur Verfügung stellt, mit denen gearbeitet werden kann.

Trotz dieser Einschränkungen können neue Werte auf der Grundlage der vorhandenen Signale berechnet werden. In der Norm ISO 15143-3/AEMP 2.0 sind alle in dieser Tabelle aufgeführten Daten definiert.

| Meta Data | Data | Errors & Warnings |

|---|---|---|

| Machine IDs (VIN/PIN) | Location | Fault Codes |

| Machine Manufacture | Fuel used | Error Codes |

| Machine Model | Fuel remaining | |

| Equipment ID | Operation Hours | |

| Idel Hours | ||

| DEF remaining | ||

| Average Engine Load Factor |

Datenqualität der von den OEMs geteilten Signale

Obwohl ISO 15143-3/AEMP 2.0 ein Standard ist, zeigt unsere Analyse, dass es immer noch viele Unstimmigkeiten zwischen den OEMs bei der Bereitstellung von Informationen für ihre verschiedenen Maschinenmodelle gibt (siehe Abbildung 1.0).

Außerdem gibt es Probleme mit der Datenqualität bei den verschiedenen OEMs, da jeder die Norm anders implementiert - sogar bei den verschiedenen Maschinenmodellen desselben OEMs. Ein OEM kann spezifische Signale für einige Modelle, aber andere Signale für andere Modelle bereitstellen.

Neben der Inkonsistenz der Daten beeinflusst auch die Häufigkeit der Datenbereitstellung die Qualität der Maschinendaten. Wie in Abbildung 1.1 dargestellt, haben die OEMs beispielsweise sehr unterschiedliche Intervalle für bestimmte Signale.

Stellen Sie sich vor, dass Kraftstoffsignale nur alle 24 Stunden gesendet werden. Wie soll ein Unternehmen dann einen zuverlässigen Prozess für die Betankung von Maschinen entwickeln? Ähnlich verhält es sich mit der Maschinenortung. Hier sind häufige Aktualisierungen wichtig, um zu wissen, wo sich die Maschinen zum Tanken, zur Wartung und zur Standortverlegung befinden.

Kraftstoffmanagement und Rechnungsabgleich

- Verwendete Signale: Kraftstoffstand, verbrauchter Kraftstoff

- Empfohlene Signalfrequenz: maximal alle 15 Minuten.

- Häufige Aktualisierungen der Kraftstoffstände für jede Maschine auf einer Baustelle können Ihnen helfen, zu überwachen, welche Maschinen demnächst getankt werden müssen.

- Sie können diese Kraftstoffbestellungen mit Ihrem Lieferanten automatisieren, einschließlich des Lieferplans.

- Ein Rechnungsabgleich zwischen der Kraftstoffbestellung, der Lieferantenrechnung und dem tatsächlichen Kraftstoffstand der Maschine ist möglich.

Als Nächstes werden wir einen 3-Phasen-Implementierungsfahrplan für eine einheitliche Telematiklösung erkunden.

Erste Schritte

Ein Implementierungsfahrplan ist einer der wichtigsten Aspekte bei der Einführung einer einheitlichen Telematiklösung. Eine einheitliche Lösung hilft Ihnen, Ihr Unternehmen zu optimieren und effektiver zu arbeiten.

In der folgenden detaillierten Roadmap sehen Sie, dass sie aus drei Phasen besteht - Sammeln & Bereinigen, Integrieren & Synchronisieren und Betreiben. Diese Phasen werden nacheinander und schrittweise umgesetzt.

In der Zwischenzeit müssen Sie sicherstellen, dass Ihre Lösung die in Europa geltende Datenschutzgrundverordnung (GDPR) einhält, die parallel zu diesen drei Phasen abläuft.

Phase I - Sammeln und Desinfizieren

In der Sammelphase (auch Entdeckungsphase genannt) beginnen Sie, die Maschinen zu identifizieren, die Sie für die Arbeit auswählen wollen. Zu Beginn dieser Integration wählen Sie mehrere OEM-Maschinen aus und nicht die gesamte Flotte auf einmal.

Bevor Sie die empfangenen Signale berücksichtigen, müssen Sie Ihren Maschinen globale IDs zuweisen, damit Sie Ihren Bestand mit den von den OEMs gelieferten Maschinen abgleichen können.

Sie können die Maschinen in Ihrem System jedoch erst dann strukturieren, um Ihre Organisation abzubilden, wenn Ihr Bestand validiert ist und Sie die folgenden Prüfungen durchgeführt haben:

- Sind die von meinem OEM gelieferten Maschinen in meinem Bestand vorhanden?

- Habe ich Maschinen erhalten, die nicht in meinem Bestand sind?

- Sind die Maschinen, die ich erhalten habe, aber nicht in meinem Bestand sind, meine oder ein Fehler?

- Ist mein Bestand falsch?

- Kann ich auf alle Maschinen zugreifen, auf die ich in dieser Phase zugreifen möchte?

Sie müssen sicherstellen, dass Sie auf alle Daten Ihrer Flotte zugreifen und die Kontrolle darüber behalten können.

Für die Telematiklösung jedes OEMs:

- Verbinden Sie die AEMP-Schnittstelle Ihres OEMs mit Ihrem Mixed Fleet Data Hub.

- Sie müssen die URL des Dienstes und die Zugangsdaten bereitstellen.

- Bereinigen Sie Ihr Maschineninventar.

- Sobald Ihr Bestand bereinigt ist, entfernen Sie Geräte, die nicht mehr in Ihrem Fuhrpark vorhanden sind, um Reibungsverluste in Ihren nachgelagerten Geschäftsprozessen zu vermeiden.

- Löschen Sie Informationen von Maschinen, die Ihnen nicht gehören, um die GDPR-Vorschriften einzuhalten.

Die Erfassung Ihres Maschinenbestands und dessen gründliche Bereinigung bilden die Grundlage für die Maximierung der Vorteile, die Sie aus Ihrer einheitlichen Lösung für gemischte Flottentelematik ziehen werden.

Fragen, die Sie sich stellen sollten:

- Wie wirkt sich eine ungenaue Bestandsaufnahme auf mein Geschäft aus?

- Welches sind die wichtigsten geschäftlichen Verbesserungen, die eine gute Bestandsverwaltung mit sich bringt?

Verstehen Sie die Realität Ihrer Flotte

Es ist von entscheidender Bedeutung, ein genaues Flotteninventar zu erstellen und es auf dem neuesten Stand zu halten:

- Richten Sie systemübergreifend eindeutige globale IDs für Ihre Maschinen ein.

- Verwenden Sie Ihre interne ID unabhängig von den OEM-IDs.

- Automatisieren Sie die Pflege dieser IDs in nur einem System (es ist schwierig, die globalen IDs manuell über Systeme verschiedener OEMs hinweg zu verfolgen).

- Integrieren Sie Ihren Mixed Fleet Data Hub mit Ihrem Inventarsystem.

- Identifizieren Sie fehlende Maschinen und aktualisieren Sie Ihr Inventar.

Dann...

legen Sie Richtlinien und automatisierte Verfahren fest, um Ihr Maschineninventar auf der Grundlage der vom Mixed Fleet Data Hub abgerufenen Fakten auf dem neuesten Stand zu halten.

- Strukturieren Sie Ihren Fuhrpark, um Ihr Unternehmen abzubilden (optional).

- Identifizieren Sie die Eigentumsrechte der Geschäftseinheit an den Maschinen und die Baustellen, denen die Maschinen zugewiesen sind.

- Halten Sie Ihren Bestand gesund.

Phase II - Integrieren und Synchronisieren

In Phase I liegt der Schwerpunkt vor allem auf den Metadaten:

- Ob Sie eine Maschine haben oder nicht.

- Können Sie die Gerätetypen identifizieren, die Sie haben?

- Können Sie die Maschinen in Ihrem Bestand mit den Maschinen-IDs abgleichen, die Sie von Ihrer Integration erhalten?

Wenn Phase I abgeschlossen ist, ist Ihr Maschinenbestand bereinigt, und Maschinen, die nicht mehr existieren, wurden entfernt. Jetzt ist es an der Zeit, alle AEMP-Schnittstellen der OEMs mit Ihrem Mixed Fleet Data Hub zu verbinden und zu Phase II überzugehen.

In Phase II konzentrieren wir uns auf das Sammeln von Signaldaten - welche Signale wir für jede OEM-Maschine und jedes Modell erhalten und wie häufig wir Updates erhalten. Auch hier müssen wir die Qualität verstehen, um herauszufinden, welche Anwendungsfälle wir erschließen können.

In dieser Phase können wir Probleme mit der Datenqualität nachweisen, sodass der Kunde mit den OEMs sprechen und Verbesserungen fordern kann.

Phase II gilt als abgeschlossen, wenn Ihre einheitliche, gemischte Flottentelematiklösung vorhanden ist und alle Integrationen korrekt funktionieren. Sie können dann auch Ihr ERP-System integrieren. Dies ist der letzte Schritt, bevor Sie Ihre Lösung in Betrieb nehmen können.

Phase III - Betreiben

Nach Abschluss der Phasen I und II sind Ihre Bestandsdaten bereinigt, integriert und synchronisiert. Jetzt ist es an der Zeit, zu Phase III überzugehen und durch eine gute Bestandsverwaltung eine einheitliche Sicht auf alle Maschinen zu gewährleisten.

Sie können nun alle in den Phasen I und II definierten Informationen an einem einzigen Ort einsehen. Nachfolgend sehen Sie einige der Vorteile, die sich aus dem Einsatz einer gemischten Telematiklösung für Ihren Fuhrpark ergeben.

Standort der Maschine:

- Schützen Sie die Maschinen vor Diebstahl.

- Stellen Sie sicher, dass eine ordnungsgemäße Auftragsdokumentation vorhanden ist.

- Erfassen Sie die Standorte der Maschinen auf den Baustellen.

- Dokumentieren Sie alle Maschinenbewegungen zwischen den Baustellen.

Effizienz:

- Sorgen Sie für einen optimalen Kraftstoffverbrauch.

- Sicherstellung der Effizienz der Arbeitsstunden.

- Planung der erforderlichen Kapazität.

Daten:

- Sichern Sie regelmäßig und testen Sie die Backups.

- Schützen Sie Ihre Daten.

Tätigkeit:

- Aufzeichnung der Maschinenauslastung.

- Erkennen Sie den Missbrauch von Maschinen, einschließlich übermäßigen Leerlaufs.

- Dokumentieren Sie den Kraftstoffverbrauch an jedem Standort.

- Verwalten der Betriebskosten.

- C02-Fußabdruck überwachen.

Wartung:

- Erhalten Sie den Zustand Ihrer Flotte aufrecht.

- Verlängern Sie die Lebensdauer der Maschinen.

- Reduzieren Sie die Wartungskosten.

- Sicherstellung eines höheren Restwerts der Maschinen für einen höheren ROI.

Die Herausforderung des Datenschutzes annehmen

Die Einhaltung der aktuellen Datenschutzvorschriften (GDPR) ist während der gesamten Betriebsphase von entscheidender Bedeutung. Im Folgenden finden Sie einige Herausforderungen und Empfehlungen, die Ihnen helfen, die Vorschriften einzuhalten.

Maschinendaten können personalisiert (de-anonymisiert) werden

Die Herausforderung:

Die Verwendung des Namens oder der Personalnummer eines Maschinenbedieners in digitalen Workflows, kombiniert mit Daten wie der Maschinen-ID, dem Zustand oder der Leistung der Maschine, kann scheinbar anonyme Daten schnell personalisieren. Darüber hinaus können durch die Verknüpfung von Maschinenbewegungen und persönlichen Daten Verfolgungsprofile für Einzelpersonen erstellt werden.

Entschärft durch:

Prüfen, welche Geschäftsprozesse ein absolutes betriebliches Interesse haben und welche nicht - Grundsätze der Datensparsamkeit anwenden.

Herausforderung:

Datenverarbeitung regeln, nicht nur intern, sondern auch mit Dienstleistern und Herstellern.

Entschärfung durch:

Untersuchen Sie, wer intern und anderswo an der Datenverarbeitung beteiligt ist - wie sind sie betroffen und warum? Wie können Sie sicherstellen, dass die Datenverarbeitung den erforderlichen Standards und rechtlichen Anforderungen entspricht?

Allgemeine Empfehlungen

- Beziehen Sie Ihren Datenschutzbeauftragten vom ersten Tag an mit ein.

- Holen Sie die Zustimmung der Arbeitnehmervertreter ein.

- Treffen Sie vertragliche Vereinbarungen über die Datenverarbeitung.

- Halten Sie sich an Art. 13 der Datenschutzgrundverordnung (DSGVO).

- Seien Sie von Anfang an und zu jeder Zeit transparent.

Fazit: Die Implementierung einer digitalen Telematiklösung für gemischte Flotten ist einfach

In diesem Whitepaper wird dargelegt, wie Sie die verfügbare Technologie nutzen und eine einheitliche Maschinentelematiklösung in Ihrem Unternehmen einführen können, ohne dabei die GDPR zu verletzen.

Die Einführung einer solchen Lösung in Ihrem Unternehmen kann Ihre täglichen Arbeitsaufgaben auf eine ganz neue Ebene der Effizienz und Genauigkeit heben und damit einen greifbaren Mehrwert für Ihr Unternehmen schaffen.

Außerdem müssen Sie nicht mehr eine Vielzahl von Portalen durchsuchen, um die für eine fundierte Entscheidungsfindung erforderlichen Informationen zusammenzustellen.

Auf der Grundlage des Kommunikationsstandards der Association of Equipment Management Professionals (AEMP) ist es möglich, verschiedene Telematiksysteme zu verbinden, ohne in zusätzliche Hardware investieren zu müssen.

Die Implementierung einer Lösung ist weder zeitaufwändig noch schwierig - es ist ein dreistufiger Prozess, der in diesem White Paper beschrieben wird.

Die Vorteile, die sich daraus ergeben, dass Sie nicht mehr verschiedene Telematikportale abfragen müssen, um Informationen über Ihre Geräte zu erhalten, und dass Sie veraltete papierbasierte Systeme durch eine digitale Lösung ersetzen können, überwiegen bei weitem den damit verbundenen Aufwand.

Jetzt, da Sie mehr über die Implementierung eines einheitlichen Überblicks über Ihren gemischten Fuhrpark wissen, kontaktieren Sie uns und hören Sie auf, mehrere Telematikportale zu überprüfen, um die einfachsten Informationen über Ihre Geräte zu sammeln.

Sind Sie es leid, verschiedene Telematikportale zu prüfen?