Una guida passo passo per l'implementazione di una soluzione unificata per flotte miste

Sintesi

L'industria delle costruzioni è lenta nell'adottare le soluzioni telematiche offerte dai produttori di macchine pesanti, anche se i loro dati promettono un vantaggio significativo rispetto ai sistemi cartacei.

Questo libro bianco esplora lo standard di comunicazione ISO 15143-3/AEMP 2.0 sviluppato dall'Association of Equipment Management Professionals (AEMP). Questo standard consente alle imprese edili di "collegare" i loro sistemi telematici senza investire in hardware aggiuntivo.

Abbiamo discusso i problemi di qualità dei dati tra i diversi OEM, tra i diversi modelli di macchine dello stesso OEM e gli effetti della disponibilità della frequenza dei dati.

Il whitepaper ha delineato una roadmap di implementazione in tre fasi: raccolta e sanificazione, integrazione e sincronizzazione e gestione.

Infine, abbiamo preso in considerazione la protezione dei dati e la garanzia di conformità con l'attuale legislazione sulla protezione dei dati (GDPR), includendo alcune sfide e raccomandazioni per aiutarvi a mantenere la conformità.

Abbiamo concluso che l'implementazione di una soluzione telematica digitale per flotte miste non richiede tempo né difficoltà. Utilizzando come base lo standard di comunicazione dell'Association of Equipment Management Professionals (AEMP), si è trattato di un processo semplice in tre fasi, descritto nella nostra tabella di marcia.

Introduzione

L'industria delle costruzioni opera con margini ridottissimi e gli errori di calcolo dei costi operativi e i tempi di fermo imprevisti possono incidere significativamente sui profitti e sulla soddisfazione dei clienti. In genere, i proprietari di flotte edili lavorano su più progetti contemporaneamente. Pertanto, la rottura di un'attrezzatura può comportare il mancato rispetto delle scadenze del progetto iniziale, con effetti a catena che si ripercuotono su altri progetti che potrebbero richiedere l'attrezzatura o il tempo dell'operatore. I guasti includono anche i costi associati al noleggio delle attrezzature o alle riparazioni urgenti.

L'uso efficace delle attrezzature per l'edilizia ha un impatto significativo sui costi e sulle scadenze dei progetti edilizi e sull'opportunità di aumentare la produttività. L'IoT (telematica) delle macchine consente di ottenere una maggiore efficienza operativa, difficile da raggiungere con i sistemi manuali tradizionali.

I sistemi telematici funzionano collegando un dispositivo, come un localizzatore GPS o un altro strumento di registrazione dei dati, a un bene. Lo strumento raccoglie i dati chiave sulle prestazioni del bene e il dispositivo invia le informazioni a un centro dati dove vengono raccolte, interpretate e analizzate.

Oggi la maggior parte dei produttori di macchine pesanti (OEM) fornisce un sistema telematico con le proprie macchine. Tuttavia, gli OEM hanno approcci diversi al tipo di dati che raccolgono e rendono disponibili e spesso i sistemi telematici degli OEM non interagiscono tra loro.

Di conseguenza, le imprese edili che gestiscono una flotta mista di macchine si trovano in difficoltà con le diverse soluzioni OEM e con la possibilità di ottenere una visione completa della propria flotta, con la conseguenza di duplicare gli sforzi per integrare i dati delle macchine nei propri sistemi.

In alternativa, le imprese edili decidono di non utilizzare la tecnologia disponibile, poiché le numerose alternative ne precludono un uso significativo. Pur riconoscendo il costo della gestione della forza lavoro con la carta, il costo e il rischio dell'implementazione di un nuovo sistema con casi d'uso poco chiari sono considerati più elevati.

Questo whitepaper spiega come le aziende possono superare la mancanza di interoperabilità dei sistemi telematici OEM e implementare una soluzione telematica per flotte miste.

Il problema

Oggi le imprese edili si trovano di fronte a decisioni difficili quando si tratta di soluzioni telematiche disponibili.

O accettano che la loro organizzazione debba utilizzare e integrare più sistemi telematici OEM per portare a termine il lavoro o decidono di non utilizzare la tecnologia a loro disposizione - entrambe le opzioni hanno i loro svantaggi.

Innumerevoli studi e sondaggi hanno dimostrato che i proprietari di aziende continuano a non investire nella tecnologia, nonostante riconoscano i numerosi vantaggi che essa può offrire nella conduzione dell'azienda e nella gestione dei progetti di costruzione. Ad esempio, questoapprofondimento di McKinseydescrive l'industria delle costruzioni come "tra i settori meno digitalizzati al mondo", citando l'indice di digitalizzazione di MGI come prova di ciò.

Anche quando la tecnologia viene impiegata, spesso è frammentata, il che fa sì che i proprietari di attrezzature debbano consultare una serie di portali per raccogliere le informazioni necessarie a prendere decisioni informate.

Qual è la causa di questo comportamento?

In un settore così incentrato su "tempo e materiali", le modifiche che richiedono investimenti al di fuori dell'ambito di un progetto, o che non riescono a rispettare le tempistiche del progetto, possono essere abbandonate rapidamente o non essere adottate affatto.

Inoltre, spesso sentiamo dire che i responsabili delle decisioni non sono chiari su ciò che una trasformazione dovrebbe realizzare, ed è chiaro che l'integrazione degli strumenti digitali con i processi aziendali è scarsa.

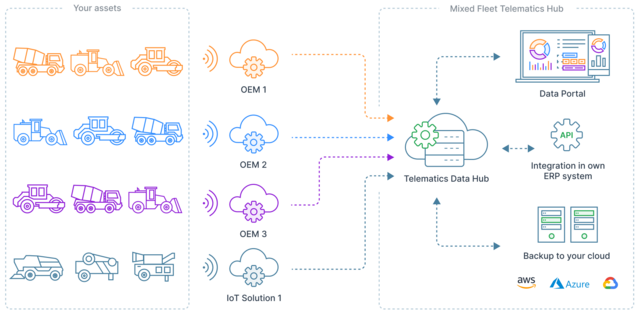

Una soluzione di alto livello

La telematica risolve la maggior parte dei problemi delle imprese edili che mantengono processi basati sulla carta. Tuttavia, crea nuove sfide per le organizzazioni che gestiscono un parco macchine di marche diverse, poiché i sistemi telematici OEM non si integrano tra loro.

La mancanza di interoperabilità tra i sistemi telematici degli OEM è stata riconosciuta dall'Association of Equipment Management Professionals (AEMP), un'organizzazione che si occupa della gestione e della manutenzione di flotte di veicoli fuoristrada pesanti e di attrezzature in generale.

L'associazione ha sviluppato uno standard che specifica "lo schema di comunicazione per fornire dati sullo stato delle macchine mobili dal server di un fornitore telematico ad applicazioni client di terze parti via Internet". Questo standard, originariamente conosciuto come ISO 15143-3, è anche descritto come AEMP 2.0.

Uno dei principali vantaggi di questo approccio è che le imprese edili possono riutilizzare l'inventario telematico e IoT esistente senza investire in hardware aggiuntivo.

Inoltre, un'integrazione può essere adatta a tutti gli OEM, a differenza della situazione precedente in cui era necessario creare un'integrazione per ciascun OEM.

Poiché lo schema di comunicazione deve supportare i dati delle macchine per diverse macchine e i sistemi telematici hanno diversi livelli di maturità, la quantità di dati resi disponibili tramite ISO 15143-3/AEMP 2.0 è limitata.

La situazione è ulteriormente complicata dal fatto che gli OEM implementano lo standard in modo leggermente diverso l'uno dall'altro e che lo schema fornisce un numero limitato di segnali con cui lavorare.

Nonostante queste limitazioni, è possibile calcolare nuovi valori sulla base dei segnali esistenti. Lo standard ISO 15143-3/AEMP 2.0 definisce tutti i dati presentati in questa tabella.

| Meta Data | Data | Errors & Warnings |

|---|---|---|

| Machine IDs (VIN/PIN) | Location | Fault Codes |

| Machine Manufacture | Fuel used | Error Codes |

| Machine Model | Fuel remaining | |

| Equipment ID | Operation Hours | |

| Idel Hours | ||

| DEF remaining | ||

| Average Engine Load Factor |

Qualità dei dati dei segnali condivisi dagli OEM

Sebbene la norma ISO 15143-3/AEMP 2.0 sia uno standard, la nostra analisi mostra che c'è ancora molta incoerenza tra gli OEM nella fornitura di informazioni per i vari modelli di macchine (vedi immagine 1.0).

Esistono inoltre problemi di qualità dei dati tra gli OEM, poiché ciascuno di essi implementa lo standard in modo diverso, anche tra i vari modelli di macchine dello stesso OEM. Un OEM può fornire segnali specifici per alcuni modelli e segnali diversi per altri.

Oltre all'incoerenza dei dati, anche la frequenza con cui vengono resi disponibili influisce sulla qualità dei dati delle macchine. Ad esempio, come mostrato nell'immagine 1.1, gli OEM hanno intervalli molto diversi per segnali specifici.

Immaginate se i segnali del livello del carburante venissero inviati solo ogni 24 ore; come potrebbe un'azienda progettare un processo affidabile per il rifornimento delle macchine? Allo stesso modo, nel caso della localizzazione delle macchine, è fondamentale disporre di aggiornamenti frequenti per tenere traccia della posizione delle macchine ai fini del rifornimento, della manutenzione e della loro ricollocazione.

Gestione del carburante e riconciliazione delle fatture

- Segnali utilizzati: Livello carburante, carburante utilizzato

- Frequenza del segnale consigliata: massimo ogni 15 minuti.

- L'aggiornamento frequente dei livelli di carburante per ogni macchina in un cantiere può aiutare a monitorare quali macchine hanno bisogno di rifornimento imminente.

- È possibile automatizzare gli ordini di carburante con il fornitore, includendo il programma di consegna.

- È possibile riconciliare la fattura con l'ordine di carburante, la fattura del fornitore e il livello effettivo di carburante della macchina.

In seguito, esamineremo una roadmap di implementazione in 3 fasi per una soluzione telematica unificata.

Come iniziare

Una roadmap di implementazione è uno degli aspetti più critici della realizzazione di una soluzione telematica unificata. Una soluzione unificata vi aiuta a iniziare a ottimizzare la vostra attività e a lavorare in modo più efficace.

La tabella di marcia dettagliata che segue si articola in tre fasi: raccolta e sanificazione, integrazione e sincronizzazione e gestione. Queste fasi vengono implementate in ordine e in modo incrementale.

Nel frattempo, è necessario garantire la conformità della soluzione al Regolamento generale sulla protezione dei dati (GDPR) applicabile in Europa, che si svolge parallelamente all'iterazione di queste tre fasi.

Fase I - Raccolta e sanificazione

Nella fase di raccolta (nota anche come fase di scoperta), si iniziano a identificare le macchine da selezionare per lavorare. Inizialmente si affronta questa integrazione scegliendo diverse macchine OEM anziché l'intero parco macchine in una sola volta.

Prima di prendere in considerazione qualsiasi segnale ricevuto, è necessario assegnare ID globali alle macchine per poter controllare il proprio inventario rispetto a quello fornito dagli OEM.

Tuttavia, sarete in grado di strutturare le macchine nel vostro sistema per mappare la vostra organizzazione solo quando il vostro inventario sarà stato convalidato e avrete effettuato i seguenti controlli:

- Le macchine che l'OEM dice di aver consegnato esistono nel mio inventario?

- Ho ricevuto macchine che non sono presenti nel mio inventario?

- Le macchine ricevute ma non presenti nel mio inventario sono mie o sono un errore?

- Il mio inventario è sbagliato?

- Posso accedere a tutte le macchine che desidero utilizzare in questa fase?

Dovete assicurarvi di poter accedere e mantenere il controllo su tutti i dati della vostra flotta.

Per la soluzione telematica di ciascun OEM:

- Collegate l'interfaccia AEMP del vostro OEM al vostro Mixed Fleet Data Hub.

- Dovrete fornire l'URL del servizio e le credenziali di accesso.

- Sanificare l'inventario delle macchine.

- Una volta sanificato l'inventario, rimuovete le attrezzature non più presenti nella vostra flotta per evitare attriti a valle nei processi aziendali.

- Eliminate le informazioni dalle macchine che non possedete per essere conformi al GDPR.

La raccolta dell'inventario delle macchine e la sua accurata igienizzazione costituiscono la base per massimizzare i vantaggi che otterrete dalla vostra soluzione unificata per la telematica delle flotte miste.

Domande da porsi:

- Che impatto ha un inventario impreciso sulla mia attività?

- Quali sono i principali miglioramenti aziendali che una buona gestione dell'inventario consente di ottenere?

Comprendere la realtà della vostra flotta

È fondamentale stabilire un inventario accurato della flotta e mantenerlo aggiornato; ecco alcune misure che potete adottare:

- Impostare ID globali univoci per le macchine in tutti i sistemi.

- Utilizzate il vostro ID interno indipendentemente dagli ID OEM.

- Automatizzare la manutenzione di questi ID in un solo sistema (è difficile tenere traccia degli ID globali manualmente tra i sistemi di diversi OEM).

- Integrate il vostro Mixed Fleet Data Hub con il vostro sistema di inventario.

- Identificate le macchine mancanti e aggiornate l'inventario.

Poi...

Stabilite politiche e procedure automatizzate per mantenere aggiornato l'inventario delle macchine sulla base dei dati recuperati da Mixed Fleet Data Hub.

- Strutturate il vostro parco macchine in base alla vostra attività (opzionale).

- Identificare la proprietà delle macchine da parte dell'unità aziendale e i cantieri a cui le macchine sono assegnate.

- Mantenere l'inventario in buona salute.

Fase II - Integrazione e sincronizzazione

Nella fase I, la maggior parte dell'attenzione è rivolta ai metadati:

- Se si dispone di una macchina o meno.

- Siete in grado di identificare i tipi di apparecchiature di cui disponete?

- È possibile riconciliare le macchine presenti nell'inventario con gli ID macchina provenienti dall'integrazione?

Una volta completata la Fase I, l'inventario delle macchine è stato ripulito e le macchine non più esistenti sono state rimosse. È ora il momento di collegare tutte le interfacce AEMP degli OEM al vostro Mixed Fleet Data Hub e passare alla Fase II.

Nella fase II, ci concentriamo sulla raccolta dei dati relativi ai segnali: quali segnali riceviamo per ogni macchina e modello OEM e con quale frequenza riceviamo gli aggiornamenti. Anche in questo caso, dobbiamo comprendere la qualità per capire quali casi d'uso possiamo sbloccare.

In questa fase, possiamo fornire prove dei problemi di qualità dei dati, in modo che il cliente possa parlare con gli OEM e richiedere miglioramenti.

La fase II è considerata completa quando la soluzione telematica mista unificata per il parco veicoli è pronta e tutte le integrazioni funzionano correttamente. Sarete anche in grado di integrarvi con il vostro sistema ERP. Questo è l'ultimo passo prima di iniziare a utilizzare la soluzione.

Fase III - Funzionamento

Con le fasi I e II, i dati dell'inventario sono stati sanificati, integrati e sincronizzati. È ora il momento di passare alla fase III e garantire una visione unificata di tutte le macchine attraverso una buona gestione dell'inventario.

Ora sarete in grado di vedere tutte le informazioni definite nelle fasi I e II in un unico luogo. Di seguito sono riportati alcuni dei vantaggi derivanti dall'adozione di una soluzione telematica per flotte miste.

Ubicazione delle macchine:

- Proteggere le macchine dai furti.

- Assicurarsi che la documentazione del lavoro sia adeguata.

- Registrare la posizione delle macchine nei cantieri.

- Documentare tutti gli spostamenti delle macchine tra i cantieri.

Efficienza:

- Garantire un'efficienza ottimale del carburante.

- Garantire l'efficienza delle ore lavorate.

- Pianificare la capacità necessaria.

Dati:

- Eseguire regolarmente il backup e testare i backup.

- Proteggere i dati.

Attività:

- Registrare l'utilizzo delle macchine.

- Rilevare l'uso improprio delle macchine, compreso l'eccessivo funzionamento al minimo.

- Documentare il consumo di carburante in ogni sede.

- Gestire le spese operative.

- Monitorare l'impronta di C02.

Manutenzione:

- Mantenere in buono stato il parco macchine.

- Prolungare la vita delle macchine.

- Ridurre i costi di manutenzione.

- Garantire un valore residuo più elevato delle macchine per aumentare il ROI.

Affrontare la sfida della protezione dei dati

Garantire la conformità con l'attuale legislazione sulla protezione dei dati (GDPR) è fondamentale durante l'intera fase operativa. Ecco alcune sfide e raccomandazioni per aiutarvi a mantenere la conformità.

I dati delle macchine possono essere personalizzati (de-anonimizzati)

Sfida:

L'utilizzo del nome o del numero di matricola dell'operatore della macchina nei flussi di lavoro digitali, combinato con dati quali l'ID della macchina, le sue condizioni o le sue prestazioni, può personalizzare rapidamente dati apparentemente anonimi. Inoltre, il collegamento dei movimenti della macchina e dei dati personali può creare profili di tracciamento per gli individui.

Mitigato da:

Verificare quali processi aziendali hanno un interesse operativo assoluto e quali no - applicare i principi di economia dei dati.

Sfida:

Regolamentare l'elaborazione dei dati, non solo all'interno dell'azienda, ma anche con i fornitori di servizi e i produttori.

Mitigato da:

Indagare su chi è coinvolto nell'elaborazione dei dati all'interno dell'azienda e altrove - come sono interessati e perché? Come potete garantire che l'elaborazione dei dati sia conforme agli standard richiesti e ai requisiti legali?

Raccomandazioni generali

- Coinvolgere il responsabile della protezione dei dati fin dal primo giorno.

- Ottenere il consenso dei rappresentanti dei dipendenti.

- Stipulare accordi contrattuali per il trattamento dei dati.

- Rispettare l'art. 13 del Regolamento generale sulla protezione dei dati (DSGVO).

- Siate trasparenti fin dall'inizio e in ogni momento.

Conclusioni - l'implementazione di una soluzione telematica digitale per flotte miste è semplice

Questo white paper illustra come sia possibile sfruttare la tecnologia disponibile e implementare una soluzione telematica unificata per le macchine nella propria organizzazione, rimanendo al contempo conformi al GDPR.

In effetti, l'introduzione di una soluzione di questo tipo nella vostra azienda può portare le vostre attività lavorative quotidiane a un livello completamente nuovo di efficienza e precisione, fornendo così un valore tangibile all'azienda.

Inoltre, non dovrete più controllare una serie di portali per raccogliere le informazioni necessarie a prendere decisioni informate.

Utilizzando come base lo standard di comunicazione AEMP (Association of Equipment Management Professionals), è possibile collegare diversi sistemi telematici senza dover investire in hardware aggiuntivo.

L'implementazione di una soluzione non richiede tempo né difficoltà: si tratta di un processo in tre fasi, come illustrato in questo white paper.

I vantaggi di non dover controllare diversi portali telematici per ottenere informazioni sulle vostre attrezzature e di sostituire i sistemi cartacei obsoleti con una soluzione digitale superano di gran lunga lo sforzo richiesto.

Quindi, ora che ne sapete di più sull'implementazione di una visione unificata della vostra flotta mista, contattateci e smettete di controllare più portali telematici per raccogliere le informazioni più semplici dalle vostre attrezzature.

Siete stanchi di controllare diversi portali telematici?